Барабанные кристаллизаторы

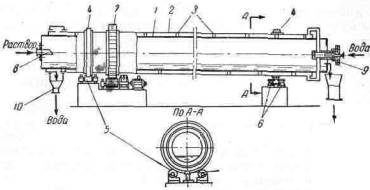

Одним из наиболее

распространенных механических кристаллизаторов является барабанный вращающийся

кристаллизатор с водяным или воздушным охлаждением.

Кристаллизатор с

водяным охлаждением (рис. 12.5) представляет собой вращающийся барабан /,

имеющий водяную рубашку 2 и установленный под небольшим углом (уклон 1 : 100- 1

: 200) к горизонту. Во избежание деформации рубашки между ней и корпусом в

шахматном порядке вварены бобышки 3. На корпусе кристаллизатора закреплены два

бандажа 4, каждый из которых опирается на две пары опорных роликов 5. Чтобы

предупредить осевое скольжение барабана, у одного из бандажей устанавливаются

упорные ролики 6. Вращение барабана со скоростью 1-2 рад/сек (-~-10-20 об/мин)

осуществляется через, зубчатый венец 7, который входит в зацепление с шестерней

привода. Горячий раствор по штуцеру 8 подается в верхний конец барабана и при

непрерывном перемешивании вследствие вращения барабана медленно движется к

противоположному разгрузочному концу. Охлаждающая вода подается противотоком

раствору через распределительное устройство 9 и отводится в кожух 10 через

отверстие в рубашке.

Отношение

длины рубашки барабана Lp к его внутреннему диаметру Dвн.

обычно задается в пределах от 10 до 12. Обычно принимаются следующие значения Dвн(м):

0,5; 0,7; 0,9; 1,1 и 1,5. Толщина слоя раствора в аппарате обычно составляет

1/8 - 1/5 его диаметра, т. е. 100- 200 мм.

Толщина

слоя раствора в барабане, угол наклона и число оборотов барабана, т. е.

факторы, определяющие при данной производительности время пребывания раствора в

аппарате, выбираются в зависимости от свойств кристаллизуемого вещества и

требуемого качества продукта. Как и во всех механических кристаллизаторах с

водяным охлаждением, в них образуются довольно мелкие, но внутренне однородные

кристаллы.

|

Рис. 12.5 Барабанный кристаллизатор с водяным охлаждением

|

Производительность кристаллизаторов зависит от их размера и от

природы кристаллизуемого вещества. Так, для аппаратов длиной 10 м она может

составлять от 350 до 600 кг/ч кристаллического продукта.

Потребляемая

мощность и расход воды на 1 м3 кристаллизуемого раствора в среднем

составляют 1-2 кВт и 3-5 м3.

Существенным

недостатком барабанных кристаллизаторов с водяным охлаждением является

значительная инкрустация внутренних поверхностей вследствие резкого охлаждения

стенок барабана и сравнительно небольших скоростей движения раствора. Для

устранения пристенных осадков в барабан на всю его длину помещают тяжелую цепь,

шарнирно закрепленную на его верхнем конце. При вращении барабана цепь

перекатывается по его внутренней поверхности и механически сбивает наросты

соли. Для этой же цели используется уголок (или штанга треугольного сечения),

который помещается внутрь барабана на всю его длину и при вращении свободно

перекатывается по стенкам. Правда, такие цепи или уголки способствуют

значительному истиранию как кристаллов, так и стенок аппарата и загрязнению

продукта частицами металла.

Иногда для

охлаждения раствора стенки кристаллизатора орошают водой (в этом случае аппарат

изготавливается без рубашки), которая собирается в специальном поддоне,

установленном под кристаллизатором.

В целях

предупреждения образования инкрустаций используются барабанные кристаллизаторы

с воздушным охлаждением.

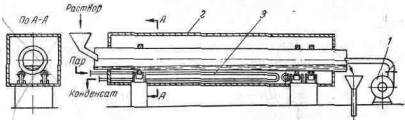

Кристаллизатор с

воздушным охлаждением (рис. 12.6) не имеет водяной рубашки; раствор охлаждается

сильной струей воздуха, подаваемой вентилятором 1 внутрь барабана противотоком

движению раствора. Охлаждение в таком кристаллизаторе происходит не только за

счет передачи воздуху физического тепла раствора, но главным образом в

результате испарения раствора. Так как при вращении барабана его стенки

смачиваются раствором, создается значительная поверхность испарения, и скорость

охлаждения достаточно высока. Конец барабана, откуда выходит влажный воздух, помещается

обычно в кожух (на рисунке не показан), соединенный с вытяжной вентиляцией.

Чтобы

предупредить образование инкрустаций при охлаждении раствора через стенки,

барабан снаружи теплоизолируется или помещается в кожух 2 с трубой 3 для

парового обогрева.

Выпускаемые в

России кристаллизаторы имеют диаметры (м) 0,6; 0,8 и 1,0; отношение длины

барабана к его диаметру 16-20.

Вследствие

снижения скорости охлаждения в барабанных кристаллизаторах с воздушным

охлаждением получают более крупнокристаллический продукт по сравнению с

продуктом из аппаратов с водяным охлаждением. Однако при этом, естественно,

снижается и производительность кристаллизаторов, которая, в большой степени

зависит от температуры подаваемого воздуха и его влажности. Так,

производительность аппарата диаметром 1,0 м и длиной 20 м в зависимости от

свойств кристаллизуемой соли в зимних условиях работы колеблется от 100 до 400

кг/ч, а в летних условиях она составляет 60-200 кг/ч. Расход воздуха составляет

в среднем 0,65-1,6 м3/сек, потребляемая мощность (с учетом работы

вентилятора) 4,5-8,0 кВт.

|

Рис. 12.6 Барабанный кристаллизатор с воздушным охлаждением

|

Кристаллизаторы

с внутренним охлаждением воздухом также оказались практически не свободными от

инкрустаций. Причина этого состоит в резком охлаждении пленки раствора в

верхней части внутренней поверхности вращающегося барабана. Эта тонкая пленка

успевает, видимо, охладиться до стенки и вызывает первоначальную инкрустацию, а

затем от оборота к обороту осадок нарастает толстым слоем на стенке.

|

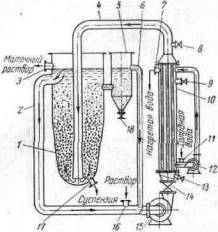

Рис. 12.7 Охладительный кристаллизатор

со взвешенным слоем:

|

Кристаллизатор

со взвешенным слоем, схематично изображенный на рис. 12.7, состоит из корпуса ,

циркуляционного насоса 15 и теплообменника 10, соединенных в замкнутый контур

циркуляционными трубами 2, 4. Для улучшения условий кристаллизации и

регулирования размера кристаллов аппарат часто снабжают вспомогательным насосом

12 (для циркуляции охлаждающей воды) и отстойником мелкой соли 5.

Горячий

концентрированный раствор непрерывно поступает через штуцер 16 во всасывающую

циркуляционную трубу 2 и смешивается там с циркулирующим по замкнутому контуру

маточным раствором, количество которого в десятки и сотни раз превышает

количество поступающего свежего раствора. В результате температура и концентрация

раствора после смешения повышаются очень незначительно, и раствор практически

остается насыщенным. Протекая затем через трубки теплообменника 10, раствор

охлаждается, приобретая лишь очень небольшое пересыщение (обычно не свыше 1-3

кг/м3).

Пересыщенный раствор

по трубе 4 поступает в нижнюю часть корпуса кристаллизатора и поднимается вверх

восходящим потоком, поддерживая растущие кристаллы во взвешенном состоянии.

Линейная скорость раствора в аппарате составляет обычно 1-2 см/сек и

регулируется вентилем 14 таким образом, чтобы кристаллы не оседали на дно и не

уносились в циркуляционный контур.

По мере

прохождения раствора через взвешенный слой пересыщение снимается отложением

вещества на растущих кристаллах. Из верхней части корпуса маточный раствор

снова засасывается в трубу 2, и процесс повторяется.

Таким образом,

принцип действия кристаллизатора основан на поддержании в системе весьма малого

пересыщения, при котором скорость образования зародышей невелика, а основная

масса вещества выделяется на поверхности уже имеющихся кристаллов, обеспечивая

их рост до требуемого размера.

Готовый

кристаллический продукт непрерывно или периодически выводится из нижней части

корпуса через кран 17 или какое-либо другое выгрузное устройство (сифон,

эрлифт, насос, солесборник и т. д.). Избыток маточного раствора отводится через

переливной штуцер 3.

Раствор в

теплообменнике охлаждается водой (или холодильным рассолом), которая вводится

через штуцер 11, а выводится через штуцер 7. Для более равномерного

распределения разности температур на поверхности теплообмена и уменьшения тем

самым местных пересыщений и инкрустаций трубок через межтрубное пространство

при помощи насоса 12 непрерывно циркулирует охлаждающий агент. Если инкрустация

все же образуется, то ее удаляют, периодически промывая или прогревая

теплообменник. Для промывки теплообменника прекращают подачу питающего раствора

и охлаждающей воды в аппарат, выключают циркуляционный насос 15, закрывают

вентиль 14, открывают кран 8 и затем через кран 13 подают промывную жидкость.

Прогревание

теплообменника выгодно отличается от промывки тем, что оно не связано с

введением в систему дополнительного количества растворителя. Для прогревания

прекращают подачу в теплообменник питания и охлаждающей воды, выключают

циркуляционный насос 15 и открывают кран 9, через который в межтрубное

пространство подается пар или горячая вода. При подаче воды исключается

возможность вскипания раствора в трубках. При повышении температуры в одном

теплообменнике образовавшиеся на стенках инкрустации растворяются, а кристаллы

в корпусе кристаллизатора остаются без изменения.

Качество

получаемого продукта и стабильность работы аппарата во многом зависят от

правильного выбора технологических параметров - производительности по соли Gкр. (кг/сек), массы кристаллов во взвешенном слое Мв

(кг), объемной V

(м3/сек) и линейной w (м/сек) скоростей движения раствора в корпусе

кристаллизатора. От соотношения этих величин зависит пересыщение, величина

которого определяет как размер получаемых кристаллов, так и скорость образования

инкрустаций.

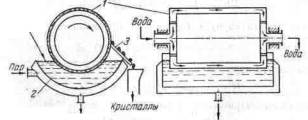

Вальцевый кристаллизатор

Выше

рассматривались конструкции аппаратов, в которых предусматривались специальные

приспособления или мероприятия для предупреждения образования пристенных

осадков. Однако существует кристаллизатор, принцип действия которого основан

как раз на использовании инкрустации теплопередающей поверхности. Таким

аппаратом является вальцевый кристаллизатор (рис. 12.8), который состоит из

металлического барабана с двойными стенками, частично погруженного в корыто 2 и

охлаждаемого изнутри водой. Вода подается в кристаллизатор через золотниковое

устройство в одну из пустотелых цапф вала и отводится через вторую цапфу.

Барабан вращается с небольшой скоростью, зависящей от свойств

кристаллизующегося вещества и обычно составляющей 0,4-2,0 рад/сек (3,5-19

об/мин).

В корыто

непрерывно подается горячий раствор и при погружении в него барабана на

холодной поверхности его образуются и растут инкрустации соли. При вращении эта

часть поверхности барабана выходит из корыта и набегает на нож 3, установленный

параллельно образующей барабана. Нож снимает (срезает) с поверхности наросшие

на ней кристаллы. Чтобы предупредить кристаллизацию соли в корыте, его стенки

обогреваются паром.

Аппараты

подобного типа особенно эффективны при кристаллизации сильно инкрустирующих

солей. Кроме того, их применение целесообразно для вязких растворов и

расплавов, когда количество остающегося маточного раствора невелико по

сравнению с выходом кристаллического продукта. Так, они широко используются в

производстве аммиачной селитры, азотнокислого кальция, едкого натра, анилиновых

красителей и др.

|

Рис.

12.8 Вальцевый кристаллизатор

|

Производительность

вальцевого кристаллизатора зависит от длины барабана, степени его погружения в

раствор и скорости вращения. Большое влияние на производительность аппарата

оказывают также свойства кристаллизуемой жидкости, ее температура и температура

охлаждающей воды.

Поверхность

охлаждения вальцевых кристаллизаторов от 2 до 12 м2. Коэффициент

теплопередачи составляет в среднем 350 Вт/(м2-град) или 300 ккал/(м2

ч град). При кристаллизации аммиачной селитры, например, аппарате поверхностью

теплопередачи 4 м2 (D =0,85 м, L= 1,5 м) при глубине погружения в корыто 0,12 м и числе

оборотов 2 рад/сек (19 об/мин) обеспечивает производительность 1,25 кг/сек

(4500 кг/ч).

В некоторых

конструкциях вальцевых кристаллизаторов корыто отсутствует, а подача

кристаллизуемой жидкости производится сверху на барабан через распределительный

желоб. Из питающего желоба расплав подается на поверхность охлаждаемого

барабана, где застывает и кристаллизуется за время, составляющее примерно 3/4

его оборота. Затем при вращении барабана слой кристаллов срезается ножом и

далее транспортируется шнеком. В таких кристаллизаторах обычно получают

чешуированный едкий натр и едкое кали.