Вакуум-кристаллизаторы периодического

действия

При небольшой

производительности или периодичности предыдущих производственных процессов

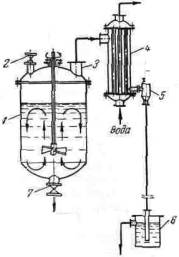

используются кристаллизаторы периодического действия. Один из таких аппаратов

изображен на рис. 12.9. Он представляет собой герметичный реакционный сосуд 1 с

мешалкой, соединенный через поверхностный конденсатор 4 с вакуум-насосом. Через

штуцер 2 в кристаллизатор примерно на 2/3 его объема

заливается горячий исходный раствор и включается вакуум-насос. По мере

понижения давления в аппарате раствор вскипает и вследствие испарения части

растворителя охлаждается до температуры, соответствующей температуре кипения

при данном разрежении. Образующиеся пары удаляются через штуцер 3 и

конденсируются в теплообменнике 4, из которого неконденсирующиеся газы через

брызгоуловитель 5 удаляются при помощи вакуум-насоса. Конденсат по

барометрической трубе отводится в гидрозатвор 6. После охлаждения раствора до

конечной температуры в аппарате постепенно повышают давление до атмосферного и

суспензию по штуцеру 7 отводят на центрифугу.

Из-за

высокого пересыщения при кристаллизации раствора получают мелкокристаллический

продукт, на внутренней поверхности аппарата, особенно в зоне кипения раствора,

образуются наросты соли. Размер полученных кристаллов будет возрастать при

постепенном увеличении вакуума в аппарате, хотя это и при-ведет к уменьшению

производительности установки.

|

Рис. 12.9. Вакуум- кристаллизатор

периодического действия

|

Путем

эмалирования внутренних стенок кристаллизатора и обеспечения высоких скоростей

перемешивания раствора можно существенно уменьшить скорость образования

инкрустаций. Однако следует иметь в виду, что при периодической работе

кристаллизатора отложение соли на стенках не создает особых неудобств при

эксплуатации аппарата, так как после каждой новой загрузки горячего раствора

эти осадки полностью растворяются.

При перемешивании

кристаллизующегося раствора устраняется друзовый рост кристаллов на дне и

стенках аппарата и обеспечивается полное снятие пересыщения раствора. Следует

отметить, что с повышением вакуума в аппарате возрастает относительное влияние

гидростатического давления столба раствора на повышение его температуры

кипения. Так, при остаточ-ном давлении 2,67 кН/м2 (20 мм рт. ст.)

температура кипения насыщенного раствора NаNОз равна 27,6° С. Однако в точках,

расположенных на глубине 0,5 и 1,0 м от уровня раствора (плотность р=1390 кг/м3),

при повышении давления соответственно на 1390-0,5.9,81 = 6817,9 Н/м2

(51,1 мм рт. ст.) и 1390.1,0-9,81 = 13635,9 Н/м2 (102,2 мм рт. ст.)

температуры кипения будут составлять 52,8 и 65,2° С. Таким образом, чтобы

раствор хорошо прокипел при кристаллизации и пересыщение его было бы целиком

снято, необходимо хорошее вертикальное перемешивание.

Аппараты для изотермической кристаллизации

Кристаллизация солей с

обратной растворимостью (сульфат натрия, сода), так же как солей с прямой

растворимостью (хлористый натрий, сульфат аммония, растворимость которых

сравнительно мало изменяется с температурой) осуществляется удалением части растворителя

при выпаривании раствора. При этом, разумеется, наблюдается концентрирование

примесей в растворе, что снижает в последующем чистоту получаемого

кристаллического продукта и в ряде случаев ограничивает применение этого метода

кристаллизации.

При изотермической

кристаллизации процессы выпаривания и кристаллизации объединяются в одну

операцию, проводимую в выпарных аппаратах, конструкции и режим которых

приспособлены к работе в условиях выделения из раствора веществ в виде

кристаллов. Основные вопросы, которые приходится решать при конструировании и

эксплуатации таких выпарных аппаратов, сводятся к получению сравнительно

крупнокристаллического продукта, к предупреждению образова-ния инкрустаций на

внутренних стенках аппарата, особенно на его теплопередающих поверхностях, к

устранению накипи с поверхности нагрева.

Выпаривание

растворов обычно ведется интенсивно, что обусловливает высокую степень

пересыщения при кристаллизации, а следовательно, и образование

мелкокристаллического продукта. Для увеличения размера кристаллов интенсивность

выпарки иногда искусственно снижают, а для получения особо

крупнокристаллического продукта используют выпарные аппараты со взвешенным

слоем.

Борьба с

отложением соли на теплопередающих поверхностях ведется путем увеличения скорости

циркуляции раствора в аппарате, выноса зоны кипения из грею-щих трубок и

поддержания постоянного количества кристаллов в циркулирующей суспензии (не

менее 5- 10 масс. %). Более подробно все эти мероприятия будут рассмотрены ниже

при описании отдельных конструкций аппаратов.

Упариваемые

растворы кроме основного вещества обычно содержат различные минеральные и

органические примеси, присутствующие в производственной воде или попадающие в

раствор в результате предыдущих технологических операций. С повышением

температуры при кипячении раствора происходит либо необратимое разложение

некоторых из этих примесей (силикатов, алюминатов, карбонатов и т. п.), либо

кристаллизация из раствора примесей, обладающих обратной растворимостью (СаSО4, СаSiO3, МgSiO3).

При этом нерастворимые продукты разложения и кристаллизующиеся примеси оседают

в местах наибольшего нагрева, т. е. на теплопередающих поверхностях, образуя

прочно пристающий слой накипи. Этот слой, так же как и слой инкрустирующей

соли, создает дополнительное термическое сопротивление и резко уменьшает общий

коэффициент теплопередачи вследствие малой теплопроводности подобных осадков.

Для устранения накипи, что в равной степени может быть использовано для борьбы

с образованием инкрустаций, принимают следующие меры:

1)

повышают линейную скорость движения кристаллизуемого раствора путем

многократной циркуляции его в трубках;

2) вводят

в раствор твердые частички того же химического состава, что и выпадающая

накипь. В этом случае накипь будет выделяться преимущественно на готовой

поверхности затравки;

3) вводят

в аппарат антинакипины - вещества коллоидного характера (агар-агар, желатин,

клей и т. д.), уменьшающие скорость отложения накипи на теплопередающих

поверхностях. Механизм их действия еще недостаточно изучен. Однако можно

предполагать, что, адсорбируясь на теплопередающей поверхности, они

предупреждают ее коррозию, способствующую отложению накипи и образованию

инкрустаций, и, кроме того, создают на поверхности слой коллоидного характера,

затрудняющий образование кристаллических зародышей на стенке.

Указанные

приемы обычно не гарантируют полного устранения отложения накипи на греющих

поверхностях, они лишь уменьшают скорость образования осадков. Рано или поздно

аппарат приходится периодически останавливать на чистку, которая может

проводиться механическим, гидромеханическим, химическим и комбинированным

способами.

Механическая

чистка поверхности производится при помощи сверл, ершей и шарошек, насаженных

на гибкий, быстро вращающийся вал. Этот метод является очень трудоемким, не

обеспечивает полного удаления накипи и может привести к повреждению стенки

аппарата.

Гидромеханический

способ, применяемый для удаления рыхлой накипи, заключается в продувке

кипятильных трубок паром или горячей водой под давлением.

Химический

способ очистки поверхности нагрева состоит в обработке осадков кислотами

(соляной, хромовой) или другими активными растворами. В зависимости от

химического состава накипи используется содово-щелочной, фосфатный, кислотный и

содово-кислотные растворы. Наиболее распространенный кислотный способ удаления

накипи заключается в том, что покрытая накипью поверхность обрабатывается

слабым раствором соляной кислоты. Однако даже при добавлении в раствор кислоты

ингибиторов - замедлителей коррозии (уротропина, формалина и др.) имеется

опасность поражения металла химически активными реагентами.

Комбинированный

способ состоит в том, что вначале трубки промывают кислотой с таким расчетом,

чтобы не весь осадок был растворен. Остающаяся на стенках тонкая защитная пленка

становится рыхлой и пористой и в дальнейшем может быть легко удалена

механическим путем.

Мероприятия

по борьбе с накипью и различные способы удаления осадков с теплопередающих

поверхностей более подробно описаны в специальной литературе. Укажем лишь, что

в последнее время для удаления накипи начинают использовать ультразвуковые

колебания.

По способу работы

различают выпарные аппараты периодического и непрерывного действия.

Выпарные аппараты

периодического действия используются редко, преимущественно в мелкомасштабных

производствах, а также в тех случаях, когда процесс кристаллизации приходится

осуществлять от случая к случаю. Поэтому они здесь не рассматриваются. Укажем

лишь, что для выпаривания обычно используются аппараты с паровыми рубашками и

змеевиками, иногда трубчатые теплообменники. Все они работают либо с переменным

уровнем раствора (при разовом заполнении аппарата), либо с постоянным уровнем

раствора (при добавлении раствора в процессе упаривания).

Для

современных крупнотоннажных химических производств характерно применение

выпарных аппаратов непрерывного действия. Из многочисленных конструкций

выпарных аппаратов, используемых в промышленности, лишь немногие нашли

применение для выпаривания кристаллизующихся растворов. Их можно разделить на

кристаллизаторы с естественной или принудительной циркуляцией раствора и

аппараты со взвешенным слоем.

Выпарные аппараты с естественной

циркуляцией

Ниже

рассматриваются конструкции выпарных аппаратов, циркуляция раствора в которых

осуществляется за счет разности плотностей суспензии на различных участках

циркуляционного контура.

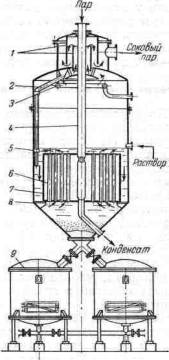

Аппарат с внутренней

циркуляционной трубой

Наиболее простым

по конструкции является выпарной аппарат с внутренней циркуляционной трубой

(рис. 12.10), используемый иногда для изотермической кристаллизации. В корпусе

6 между двумя трубными решетками закреплены трубки 7, составляющие

нагревательную камеру, в центре которой находится циркуляционная труба 8.

Греющий пар подводится в межтрубное пространство, образующийся конденсат

отводится внизу через конденсационный горшок. Питающий раствор через орошающее

устройство 4 подается на стенки сепаратора 5, что уменьшает вероятность

образования на них инкрустаций.

Так как в центральной трубе на единицу объема раствора

приходится меньшая теплопередающая поверхность, то парожидкостная смесь здесь

имеет большую плотность, чем в кипятильных трубках, что и вызывает естественную

циркуляцию раствора в аппарате: вниз по центральной трубе и вверх по

кипятильным трубкам.

Соковый

(или вторичный) пар, пройдя через жалюзийный отбойник 3 и насадку из мелких

колец Рашига 2, отводится в конденсатор. Такое сепарирующее устройство

позволяет получать коэффициент очистки пара Коч. = 105

при скорости пара в сепараторе не свыше 3 м/сек и атмосферном давлении, 6 м/сек

и 11 м/сек при остаточных давлениях соответственно 21,3 кН/м2 (160

мм рт. ст.) и 8,0 кН/м2 (60 мм рт. ст.).

Суспензия

отводится из аппарата на центрифугу по пульпоотводящим трубам 10, соединенным

через фонарь 11, в котором через трубу 12 поддерживается то же давление, что и

в сепараторе. Для устранения инкрустаций пульпоотводящие линии и фонарь

снабжены рубашками, в которые подается горячая вода. Фонарь имеет также

смотровое стекло для наблюдения за отводом суспензии из аппарата.

Оросительное устройство 1

служит для промывки насадки и жалюзийного сепаратора, а штуцер 9 для

опорожнения аппарата.

Диаметр кипятильных труб при

выпаривании кристаллизующихся растворов принимается равным 50-75 мм, диаметр

циркуляционной трубы выбирается из условия минимального общего сопротивления

скорости циркуляции, для чего ее сечение принимают равным примерно суммарному

сечению всех греющих трубок. Длина трубок обычно не превышает 1,5-1,8 м.

Скорость циркуляции раствора

в большой степени зависит от его уровня в аппарате и разности температур между

конденсирующимся паром и кипящим раствором. Максимальное значение скорости

(около 0,9 м/сек) достигается в случае, когда уровень раствора расположен на

100-300 мм выше верхней трубной решетки Путем отвода суспензии через фонарь 11

поддерживается постоянный уровень раствора в аппарате.

|

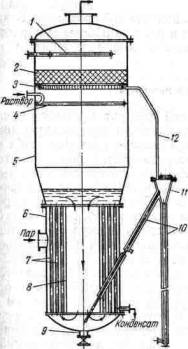

Рис. 12.12. Выпарной

аппарат с подвесной нагревательной камерой

|

Рис. 12.11.

Выпарной аппарат с

внутренней

циркуляционной

трубой:

Общий коэффициент

теплопередачи К равен в среднем 300-700 Вт/(м2-град) или 250-600

ккал/ (м2 ч град), достигая иногда величины 1200-1500 Вт/(м2-град)

или 1000- 1300 ккал/ (м2 ч град), в зависимости от свойств

кристаллизуемого раствора, давления в сепараторе и т. д. При образовании

инкрустаций на теплопередающих поверхностях величина К резко уменьшается.

Выпарные аппараты

с внутренней циркуляционной трубой применяются для кристаллизации солей с

прямой растворимостью (например, при упаривании растворов NаNО3, сахарных сиропов). Малые

скорости циркуляции раствора, кипение его в трубках, сравнительно небольшое

количество кристаллов, циркулирующих в контуре аппарата, - все это способствует

посте-пенному зарастанию солью теплопередающих поверхностей и требует

периодической остановки аппарата на промывку. В зависимости от кристаллизуемой

соли и режима работы выпарного аппарата его межпромывочный пробег может

колебаться от 10-15 ч до нескольких суток.