Аппараты для изогидрической

кристаллизации

Растворимость большинства солей

уменьшается с понижением температуры. Именно поэтому наибольшее распространение

получила изогидрическая кристаллизация, т. е. выделение кристаллов при

охлаждении горячих насыщенных растворов. В кристаллизаторах этого типа в

результате испарения части растворителя может создаваться также дополнительное

пересыщение.

Количество

испаряющегося растворителя зависит от конструкции кристаллизатора и режима его

работы. В одних случаях оно очень мало и его можно не учитывать (например, в

барабанных кристаллизаторах с водяным охлаждением), в других случаях оно уже

значительно (например, в качающихся кристаллизаторах) и может быть очень

существенным (например, в башенных кристаллизаторах). Оно особенно велико в

вакуум-кристаллизаторах, в связи с чем, как уже указывалось, они иногда

рассматриваются как особый тип аппаратов.

Аппараты для

изогидрической кристаллизации можно подразделить на кристаллизаторы

периодического действия, кристаллизаторы непрерывного действия и

вакуум-кристаллизаторы.

Выбор той или

иной конструкции зависит от многих факторов: общей технологической схемы

производства, физико-химических свойств раствора, требуемой производительности

и др. Поэтому ни об одной из рассматриваемых ниже конструкций нельзя говорить

как об универсальной, поскольку у каждой из них свои преимущества и свои

недостатки и каждая из них имеет свою область применения.

Кристаллизаторы периодического действия

Эти аппараты имеют сравнительно небольшую

производительность (от нескольких килограммов до нескольких десятков

килограммов в час) и используются обычно в мелкомасштабных производствах или

там, где процесс кристаллизации осуществляется от случая к случаю. Они хорошо

вписываются в технологическую схему, включающую в себя аппараты периодического

действия.

Стационарный кристаллизатор

Стационарный

кристаллизатор, называемый так, поскольку раствор в нем не перемешивается,

является устаревшим и крайне редко встречающимся аппаратом. Он представляет

собой прямоугольный, иногда суженный книзу сосуд объемом от десятков и сотен

литров до 5-10 м3. В этот сосуд заливается горячий, еще ненасыщенный

раствор (чтобы предупредить его кристаллизацию в трубопроводах), который затем

охлаждается вследствие естественной теплоотдачи в окружающую среду - воздух, а

также за счет частичного испарения растворителя с поверхности. После охлаждения

раствора до 25-30° С маточный раствор сливают, а выпавшие кристаллы собирают и

выгружают вручную совками или лопатами.

Полученный

продукт делится на два сорта. На вертикальных стенках вырастают более чистые

кристаллы по сравнению с <донными>, которые захватывают механические примеси,

выпадающие из раствора на дно ящика. Чтобы получить большее количество

сравнительно чистого продукта, а также облегчить его выгрузку, в кристаллизатор

сверху подвешивают металлические стержни или ленты, на которых осаждается такой

же чистый продукт, что и на вертикальных стенках.

Поскольку

в стационарных кристаллизаторах раствор не перемешивается и охлаждается медленно,

скорость образования центров кристаллизации невелика и возникающее пересыщение

расходуется на рост сравнительно небольшого количества пер-воначально

образованных зародышей. В результате получают продукт, состоящий из очень

крупных кристаллов (до 3-5 см в поперечном сечении), прочно сросшихся между

собой в друзы. Предварительный слив маточного раствора из аппарата и большой

размер кристаллов делают в большинстве случаев ненужной фильтрацию, и продукт

после промывания водой направляется в сушилку.

Стационарные

кристаллизаторы обладают рядом существенных недостатков. Скорость

кристаллизации в них чрезвычайно мала-для охлаждения раствора часто требуется

несколько суток, что обусловлено малой величиной коэффициента теплоотдачи к

воздуху и образованием на стенках аппарата толстых наростов соли. Исключительно

тяжелой операцией является выгрузка кристаллов, производимая вручную. Кристаллы

настолько прочно пристают к стенкам кристаллизатора, что для их удаления

приходится применять молоток и зубило, а для больших аппаратов - даже ломы.

Причем обслуживающему персоналу иногда приходится проводить выгрузку химически

активных и токсичных веществ.

Кроме того,

получаемый продукт бывает загрязнен большим количеством маточного раствора,

который в виде включений захватывается растущими кристаллами, перекрывается их

гранями при образовании друз и не может быть удален промывкой. В силу указанных

недостатков стационарные кристаллизаторы в настоящее время применяются крайне

редко. Сейчас эти аппараты почти полностью вытеснены кристаллизаторами, в

которых процесс осуществляется при перемешивании раствора.

Кристаллизаторы с вертикальной мешалкой

Наиболее простыми механическими кристаллизаторами являются

аппараты, выполненные в виде вертикальных цилиндрических сосудов с мешалкой и

водяным охлаждением через рубашку или змеевик.

Кристаллизатор

с водяной рубашкой. Горячий концентрированный раствор заливается в аппарат при

непрерывно работающей мешалке. После заполнения кристаллизатора раствором в

рубашку подается вода и по мере охлаждения раствор кристаллизуется. По

достижении конечной температуры 30-15° С (в зависимости от температуры

охлаждающей воды) суспензию через разгрузочный штуцер передают на центрифугу

или фильтр для отделения кристаллов от маточного раствора.

Применение

мешалки, которая значительно уменьшила или даже полностью устранила образование

инкрустаций на стенках аппарата, сделало возможным использование водяного

охлаждения, более интенсивного по сравнению с воздушным. Действительно, в

спокойном растворе обрастание стенок толстым слоем соли с малым коэффициентом

теплопроводности делает бесполезным водяное охлаждение. Перемешивание раствора

и водяное охлаждение позволяют увеличить скорость кристаллизации в этих

аппаратах в 8-15 раз по сравнению со стационарными кристаллизаторами.

Образование

инкрустаций на теплопередающих поверхностях вызвано тем, что именно у стенки

раствор имеет наименьшую температуру, а следовательно, и максимальное

пересыщение. К тому же наличие готовой поверхности уже само по себе облегчает

процесс образования новой фазы. Однако несмотря на сказанное практика

промышленной эксплуатации кристаллизаторов, а также специальные исследования

показали, что увеличение скорости движения раствора существенно уменьшает, а

иногда и полностью устраняет образование инкрустаций. Это объясняется не только

тем, что интенсивное перемешивание выравнивает температурное поле у стенок

аппарата и в объеме раствора, а тем, что оно стимулирует возникновение новых

зародышей не в спокойном пристенном слое, а в участках наиболее интенсивного

движения, т. е. в основной массе раствора.

Вещества

различаются по способности образовывать кристаллы на теплопередающих

поверхностях. В ряде случаев недостаточно одного перемешивания раствора для

устранения инкрустаций, поэтому в конструкции аппарата следует предусмотреть

механическую очистку стенок от осадка. С этой целью либо устанавливается

якорная мешалка с очень небольшим зазором между лопастями и стенками аппарата,

либо для предупреждения заклинивания лопасти мешалки снабжают металлическими щитками,

либо вертикальные лопасти мешалки заменяют цепями, которые при вращении

прижимаются центробежной силой к стенкам.

Вообще же

следует заметить, что для кристаллизаторов периодического действия образование

инкрустаций не представляет особенно больших эксплуатационных неудобств,

поскольку эти пристенные осадки (небольшие в механических кристаллизаторах) при

заполнении аппарата горячим, несколько ненасыщенным раствором полностью

растворяются.

Предупреждение

образования инкрустаций на теплопередающих поверхностях способствует ускорению

охлаждения и устраняет необходимость ручной выгрузки кристаллов, которые

образуются и растут в объеме раствора во взвешенном состоянии и легко удаляются

вместе с ним из аппарата. Для предупреждения возможной забивки выгрузного

штуцера его обычно снабжают специальным штырем - <протыкалкой> или эластичной

пробкой точно по размеру выгрузного отверстия.

Сочетание

интенсивного охлаждения раствора и перемешивания стимулирует образование

центров кристаллизации. В результате в механических кристаллизаторах образуются

относительно мелкие (1 мм и менее), но более однородные кристаллы по сравнению

с продуктами из стационарных кристаллизаторов. Эти кристаллы, растущие во

взвешенном состоянии в условиях равномерного смывания раствором всех граней,

захватывают меньшее количество маточного раствора и вырастают более чистыми по

своему химическому составу, чем крупные кристаллы из стационарных

кристаллизаторов.

Чтобы избежать

возникновения слишком большого числа центров кристаллизации и увеличить тем

самым размер получаемых кристаллов, охлаждающую воду в рубашку обычно подают не

сразу после заполнения кристаллизатора горячим раствором, а лишь спустя

некоторое время после образования первичных зародышей, выполняющих в дальнейшем

роль затравки.

Целесообразно

также регулировать расход охлаждающей воды, увеличивая его с течением времени и

оставляя при этом примерно постоянной разность температур между охлаждающей

поверхностью и раствором (желательно, чтобы она не превышала 8-10° С). Введение

начальной выдержки горячего раствора и регулирование его охлаждения особенно

важны для уменьшения инкрустаций на теплопередающих поверхностях.

|

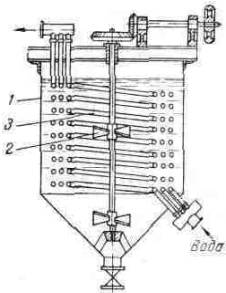

Рис. 12.1 Кристаллизатор с мешалкой и охлаждающими

змеевиками.

|

Для

охлаждения растворов до более низких температур (например, при кристаллизации NН4Сl) в рубашку аппарата

вместо воды можно подавать холодильный рассол, что позволяет сни-зить

температуру маточного раствора до -5 и даже до -10° С. В этом случае для

уменьшения потерь холода в окружающую среду рубашка снабжается хорошей тепловой

изоляцией. Чтобы сделать процесс более экономичным, обычно применяется

двухступенчатое охлаждение: в первом аппарате горячий раствор охлаждается

водой, а затем во втором кристаллизаторе охлаждается рассолом. Иногда в

качестве охлаждающего агента в первом аппарате используется холодный маточный

раствор, по-лученный из второго кристаллизатора после выделения из него

кристаллов.

Кристаллизатор с

охлаждающим змеевиком (рис.12.1) состоит из корпуса /, быстроходной

пропеллерной мешалки 2 и охлаждающего змеевика 3, который может быть одинарным,

двойным или тройным.

В таких

аппаратах можно развить значительно большую теплопередающую поверхность на

единицу объема раствора, они имеют и более высокие коэффициенты теплопередачи

вследствие увеличения скорости движения охлаждающей среды в змеевиках. Однако

несмотря на эти очевидные преимущества аппараты со змеевиками применяются

значительно реже, чем кристаллизаторы, снабженные рубашками. Это объясняется

тем, что в процессе кристаллизации стремятся не столько интенсифицировать сам

процесс, сколько получить продукт определенного гранулометрического состава.

Следует также отметить, что змеевики в большей степени подвержены инкрустациям,

удаление которых в ходе процесса более затруднительно.

Расчет кристаллизаторов

периодического действия. Кристаллизаторы периодического действия рассчитываются

аналогично обычным теплообменникам-холодильникам. Однако если в теплообменных

аппаратах стремятся максимально интенсифицировать процесс теплопередачи, то в

кристаллизаторах, как это уже отмечалось выше, часто специально снижают темпы

охлаждения раствора, чтобы уменьшить скорость образования кристаллических

зародышей и получить тем самым более крупнокристаллический продукт. К тому же

при постепенном охлаждении уменьшается вероятность образования обильных

инкрустаций на теплопередающих поверхностях, что в конечном счете может даже

дать выигрыш в скорости процесса (когда качество продукта не имеет решающего

значения).

Качающийся кристаллизатор

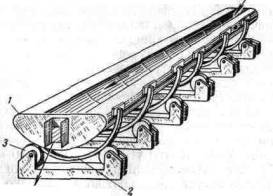

Аппарат этого типа (рис. 12.2),

называемый также <люлькой>, представляет собой длинное и неглубокое

металлическое корыто, на котором закреплены круглые или полукруглые бандажи 2,

установленные на опорные ролики 3. Кристаллизатор имеет небольшой наклон вдоль

продольной оси и с помощью специального привода (на рисунке не показан) может

качаться на опорных роликах, совершая медленные маятниковые движения.

Горячий

раствор подается с одного конца кристаллизатора и, непрерывно протекая вдоль

него, отводится с другого через специальное отверстие. Раствор охлаждается за

счет теплоотдачи в окружающий воздух, а также в результате частичного ис-парения

растворителя через открытую поверхность аппарата.

Отношение длины

корыта к его диаметру составляет обычно 10:1. Длина стандартных аппаратов 15 м,

ширина - 1,5 м, мощность привода - около 1 кВт.

Медленное

охлаждение раствора при слабом движении резко снижает скорость образования

зародышей и позволяет получать очень крупные кристаллы размером от 3-5 до 10-25

мм. Этому способствуют также устанавливаемые на дне корыта в шахматном порядке

невысокие поперечные перегородки, которые препятствуют продольному смешению

раствора и увеличивают истинное время пребывания материала в аппарате. Считают,

что скорость движения кристаллов вдоль корыта составляет 0,1-0,2 скорости

движения маточного раствора, поэтому каждый кристалл за время пребывания в

аппарате многократно омывается свежим раствором.

Продвигаясь по

дну корыта, кристаллы не могут срастаться между собой (как это происходит в

стационарных кристаллизаторах) и вырастают не только крупными, но и правильной

формы. Поскольку скорость движения раствора невелика и в аппарате отсутствуют

вращающиеся части, полностью устраняется механическое истирание кристаллов и

образование тонкодисперсных фракций.

|

Рис. 12.2 Качающийся

кристаллизатор

|