Трубопроводная арматура

Арматурой

называют устройства, устанавливаемые на трубопроводах, аппаратах, емкостях и

обеспечивающие управление потоком рабочих сред. По функциональному назначению

трубопроводную арматуру подразделяют на следующие основные классы: запорная -

для перекрытия потока среды (составляет около 80 % всей арматуры);

регулирующая

- для изменения параметров среды (температуры, давления и т. д.);

предохранительная

- для предотвращения аварийного повышения давления в системе;

защитная

(отсечная) - для защиты оборудования от аварийных изменений параметров среды

отключением обслуживающей линии;

фазоразделительная

- для удаления конденсата из паро-и газопроводов.

|

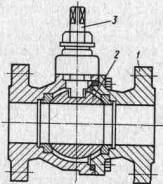

Рис. 17.3 Кран шаровой

|

Арматура любого класса включает три основных

элемента: корпус, привод и рабочий орган (запорный, регулирующий и др.),

состоящий из седла и перемещающегося или поворачивающегося относительно него

затвора (золотника).

По способу

присоединения корпуса к трубопроводу арматуру делят на фланцевую, муфтовую, под

приварку и др. В химической промышленности наиболее распространена фланцевая

арматура. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм,

предназначенных для транспортирования негорючих и нейтральных сред. Приварную

арматуру устанавливают на трубопроводах при повышенных требованиях к плотности

соединения.

По конструкции

корпуса арматуру подразделяют на проходную, в которой среда не меняет

направления своего движения на выходе по сравнению со входом, и угловую, в

которой это направление меняется на угол до 90°.

В

зависимости от способа герметизации рабочего органа в корпусе различают

сальниковую, сильфонную и мембранную арматуру. В сальниковой арматуре

герметичность сопряжения рабочего органа и корпуса обеспечивается сальниковым устройством,

в сильфонной и мембранной - соответственно сильфоном и мембраной.

В

зависимости от конструкции привода рабочего органа трубопроводную арматуру

разделяют на автоматически действующую, в которой привод осуществляется самим

потоком среды, и управляемую, с ручным или механическим (электрическим,

пневматическим и др.) приводом.

Запорная

арматура. Серийно выпускают запорную арматуру следующих типов: краны, вентили,

задвижки и заслонки.

Кранами

называется арматура с затвором в форме тела вращения, который может

поворачиваться вокруг оси, перпендикулярной направлению движения потока. По

типу затвора краны могут быть шаровыми (рис. 17.3) и пробковыми (рис. 17.4).

Шаровой кран состоит из корпуса 1, шаровой

пробки 2 и шпинделя 3. Пробковые краны, в свою очередь,

могут быть сальниковыми или натяжными в зависимости от способа их герметизации.

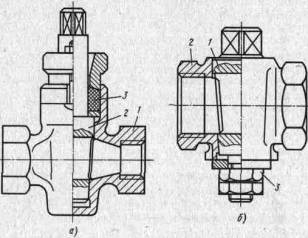

В сальниковых кранах (рис. 17.4, а) необходимое для герметизации давление на

конических поверхностях пробки 2 и

корпуса 1 создается при затяжке сальника 3

(из промасленного льна, асбестового шнура и др.).

|

Рис. 17.4. Пробковые

краны

|

В натяжных

кранах пробку 1 уплотняют в корпусе 2 гайкой

3 (рис. 5.6, б). Натяжные краны не могут обеспечить необходимой герметизации при

давлении, превышающем сотые доли мегапаскаля, поэтому в условиях химических

производств их используют редко.

Краны

имеют малые размеры и низкое гидравлическое сопротивление; на трубопроводе их

можно устанавливать в любом положении, однако краны требуют ухода и

периодического смазывания> в противном случае пробка может <прикипеть> к

корпусу.

Описанные краны

называют проходными (в них два присоединительных патрубка). Краны с тремя

патрубками называют трехходовыми. В этом случае корпус крана имеет три

присоединительных патрубка, а пробка - Т-образное отверстие. В зависимости от

положения пробки поток рабочей среды направляется в тот или иной патрубок или

одновременно в оба патрубка.

Кран быстро

закрывается и вследствие этого в трубопроводе может возникнуть гидравлический

удар. К недостаткам кранов следует отнести и то, что они мало пригодны на

линиях для пара и нагретой жидкости из-за возможности коробления корпуса и

прилипания к нему пробки. Краны изготовляют из чугуна, стали и латуни.

|

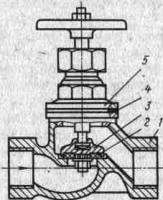

Рис. 17.5 Проходной

вентиль

|

Вентили представляют

собой запорную арматуру с затвором в виде плоской или конической тарелки

(золотника), которая пемещается возвратно-поступательно вместе со шпинделем

относительно седла. Золотник вентиля соединен со шпинделем шарнирно. Вентили

выполняют с ручным управлением или с электроприводом.

Примером

может служить проходной вентиль (рис. 17.5) с уплотнительным кольцом 2 из фторопласта, кожи или резины на

золотнике 3. Корпус 1 и крышку 5

вентиля уплотняют паронитовой прокладкой 4,

а в качестве набивки сальника используют пропитанный асбест.