16. Печи в химической промышленности.

Печами называются химические реакторы, работающие при

высоких температурах. Процессы, протекающие в таких реакторах, требуют подвода

и отвода больших количеств тепла и часто осуществляются при высоких давлениях.

Крекинг - наиболее распространенный процесс,

осуществляемый в печах. Это высокотемпературное разложение углеводородного

сырья с получением продуктов меньшей молекулярной массы (например, мазут R бензин). Условия проведения процесса: температура от

4000 до 5000С, давление 60 атм. Это термический крекинг.

Каталитический крекинг осуществляется в аппаратах с

движущимся слоем гранулированного катализатора и используется для получения

высокооктанового бензина.

Пиролиз аналогичен термическому крекингу, но

проводится при более высоких температурах. Повышение температуры позволяет

вести процессы при более низком давлении: температура от 6500 до

12000С и давлении от 2 до 5 атм. Таким способом из углеводородных

газов (пропан - бутан) или бензиновых фракций получают этилен, пропилен,

бутадиен, ацетилен и этилен. Последний используется для производства этилового

спирта, стирола, полиэтилена. Пиролиз осуществляется в змеевиках трубчатых

печей в режиме идеального вытеснения. Трубы обогреваются пламенем горелок (при

использовании газообразного топлива) или форсунок (при использовании жидкого

топлива).

Например, обработка пропано-бутановой смеси

осуществляется в следующих условиях:

конечная температура 10000 - 11000C, давление 1

- 2атм, время реакции 0,7 - 1,5 с, начальная скорость газа 10 - 15м/с, конечная

скорость газа 150 - 200м/с.

В печах так же осуществляются: отжиг клинкера

(производство цемента), известняка, гипса, соды, пирита (производство серной

кислоты).

Сложность процессов, протекающих в печах, можно

проиллюстрировать на примере обжига колчедана.

При обжиге колчедана протекает несколько реакций.

Вначале проходит реакция термического разложения дисульфида железа FeS2 с

образованием сульфида железа FeS и

выделением парообразной серы:

2FeS2 =

2FeS + S2 - 103.9 кДж (24.8 ккал)

Выделение серы начинается при температуре около 500°C и сильно

ускоряется с дальнейшим ее увеличением. Далее пары серы сгорают с образованием

двуокиси серы:

S (газ) + O2 (газ)

= SO2 (газ)

+362.4 кДж (86.5 ккал)

Такая реакция протекает и при сжигании элементарной

серы. Сульфид железа FeS также

сгорает, однако точный механизм этого производства не установлен; предложено

лишь несколько примерных схем реакций.

По одной из них первой стадией окисления FeS является образование сульфатов железа, далее разлагающихся

до окислов железа.

Суммарный процесс горения колчедана протекает с

образованием либо окиси железа: 4FeS2 + 11O2 = 2Fe2O3 + 8 SO2 + 3415.7 кДж (815.2 ккал)

либо закиси-окиси железа

3FeS2+

8O2 = Fe3O4 + 6SO2 + 2438.2 кДж (581.9 ккал)

Благоприятными условиями для образования Fe3O4 являются высокая температура, повышенное содержание

сернистого ангидрида в газе и относительно большое количество несгоревшего колчедана.

Присутствующие в колчедане сульфиды цветных металлов образуют окислы или

сульфаты в зависимости от условий обжига (температуры, содержания в газе O2 и

др.). При наличии карбонатов металлов выделяется двуокись углерода и образуются

окислы соответствующих металлов, которые затем превращаются в сульфаты.

При обжиге углистого колчедана одновременно с серой

сгорает содержащийся в ней углерод: C + O2 = CO2 +409.8

кДж (97.8 ккал)

В этом случае уменьшается содержание O2 в

обжиговом газе, что снижает скорость дальнейшего процесса окисления сернистого

ангидрида на катализаторе.

При окислении колчедана огарком (при температуре

около 800°C) получают

высококонцентрированный сернистый газ:

FeS2

+16Fe2O3 +11Fe3O4 + 2SO2

- 450.8 кДж (107.6 ккал)

Образовавшаяся закись-окись железа окисляется

кислородом воздуха при температуре около 900°C и снова возвращается в процесс:

11Fe3O4 + 2.75O2 = 16.5Fe2O3 + 1279.2 кДж (305.3 ккал)

|

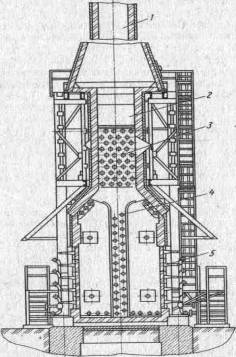

Рис. 16.1. Трубчатая печь с горизонтальными трубами и излучающими

стенками.

|

Классификация печей

1.

Шахтные печи и

газогенераторы (вертикально-цилиндрические реакторы).

2.

Полочные обжиговые

печи.

3.

Барабанные вращающиеся

печи (вращающиеся муфельные печи).

4.

Печи с псевдоожиженным

слоем.

5.

Роторные печи

(периодические с наружным обогревом)

Трубчатые печи.

Трубчатые печи отличаются разнообразием конструкций,

зависящих от вида используемого топлива. Основные элементы печи - стальной

сварной каркас, кирпичная кладка, образующая стены под и свод печи, змеевик,

расположенный внутри, горелки или форсунки для сжигания топлива, дымоход и

дымовая труба. Внутреннее пространство печи разделено обыч-но на две камеры -

радиантную (топочную) и конвекционную, - в

каждой из которых размещены секции змеевика. Ряд труб змеевика,

размещенных в топочной камере и воспринимающих лучистую теплоту горелок,

называют экраном. В радиантной камере сырью

передается основная доля теплоты (около 70 %). К трубам конвекционной секции змеевика теплота подводится от

дымовых газов в основном конвекцией (70 %) и частично лучеиспусканием от

дымовых газов (20 %) и нагретых .стенок камеры (10 %). Дымовые газы движутся

через трубчатую печь обычно под действием естественной тяги, регулируемой

шибером в дымоходе.

В установках

пиролиза используют в основном печи коробчатой формы с горизонтальным

расположением труб змеевика и беспламенными (точнее короткопламенными) газовыми

горелками панельного типа. Нижняя часть боковых стен печи выполнена из

беспламенных панельных газовых горелок, расположенных пятью горизонтальными

рядами в каждой стене и образующих два излучающих блока. В середине топочной

камеры установлен трубный экран двустороннего облучения, делящий камеру на две

половины. В связи с этим печь считают двухкамерной (две камеры радиации). Экран

может быть одно- или двухрядным. Имеются также подовый и потолочный экраны. В

расположенном над топочной камерой дымоходе 2

размещены трубы конвекционной части змеевика 3. Пройдя конвекционную камеру, газы поступают в дымовую трубу.

|

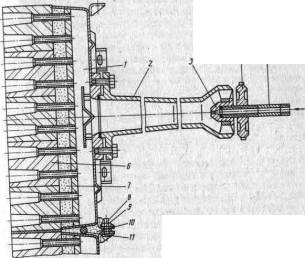

Рис. 16.2. Беспламенная панельная горелка.

|

В

установках пиролиза сырье (пропан-бутановая фракция) после испарения и

предварительного нагревания в теплообмен-нике поступает двумя потоками сначала

в конвекционную часть змеевика печи, а затем в радиантную (т. е. в трубы

экранов). Выходящий из печи пирогаз поступает в закалочный аппарат, где быстрым

охлаждением (впрыскиванием воды) прекращают реак-цию. В печи можно регулировать

теплоотдачу к различным участкам радиантного змеевика подачей топливного газа к

горелкам. Для этого каждый ряд горелок питается независимо от обособленного

коллектора.

Удобные

и высокоэффективные нагреватели для печей - беспламенные панельные горелки

(рис. 16.2), обеспечивающие полное сгорание газа при малом коэффициенте избытка

воздуха благодаря высокой температуре в зоне горения. Горелка имеет

распределительную камеру (короб) 1, в переднюю часть которой вварены трубки для

выхода газовоздушной смеси. На свободные концы трубок надеты керамические

призмы 6, каждая с четырьмя

цилиндро-коническими отверстиями (туннелями). Призмы образуют керамическую

панель размерами 500x500 или 605x605 мм, служащую при горении газа

аккумулятором и излучателем теплоты. Между призмами и стенкой короба расположен

слой теплоизоляции 7 из диатомовой крошки. К задней стенке короба 1 прикреплен

инжекторный смеситель 2 газа (метано-водородной фракции) с воздухом, снабженный

соплом 3 и заслонкой 4. Газ поступает в сопло 3 из патрубка 5. Выходя из сопла с

высокой скоростью, газ инжекти-рует из атмосферы необходимое количество

воздуха. Газовоздушная смесь смесь, образующаяся в смесителе 2, обтекая

отбойник, поступает в короб, откуда распределяется по трубкам (ниппелям)

горелки. Сгорание смеси происходит и в основном завершается в туннелях

керамических элементов, куда смесь поступает из трубок. Для того, чтобы пламя

из туннелей не проскакивало внутрь короба, скорость газовоздушной смеси в

распределительных трубках не должна быть меньше скорости распространения

пламени. В туннелях, благодаря их конической форме, обеспечивается равенство

этих скоростей, что является необходимым условием нормальной работы горелок.

Горелки

соединены между собой болтами 8 с

гайками 9, образуя излучающие стены печей. Зазоры между горелками заполняются

диатомовой крошкой 10 и уплотняются

асбестовым шнуром 11.

Теплопроизводительность

горелок регулируют изменением подачи газа в коллектор, к которому подключен

данный ряд горелок. Необходимое для горения количество воздуха устанавливают

заслонкой 4 индивидуально для каждой

горелки. Для газа заданного состава такая регулировка необходима лишь при пуске

печи, так как конструкция инжекционного смесителя обеспечивает практически

постоянное соотношение количества газа и воздуха в пределах изменения

теплопроизводительности горелки примерно в 2 раза.

Змеевик

трубчатой печи составляют из прямых бесшовных труб длиной 6-18 м, с наружным

диаметром 60-219 мм. Наиболее часто используют трубы диаметром 102; 127 и 152

мм. Трубы соединяют в непрерывную цепочку специальными печными двойниками с

крышками или без них. Открываемые двойники применяют при температуре до 560 °С,

когда необходима механическая чистка внутреннего пространства труб от отложений

кокса. В печах пиролиза, работающих при более высокой температуре, трубы

соединяют обычно приварными двойниками. Из-за малого расстояния между трубами

((1,8-2,2) d) двойники нельзя изготовлять из трубы

гибкой; их получают протяжкой труб или сваркой штампованных половин. В этом

случае трубы очищают от кокса выжиганием. Для этого в трубы подают смесь,

состоящую из одной части воздуха и десяти частей водяного пара.

Материал

труб змеевика выбирают в зависимости от температурного режима и коррозионных

свойств сырья, причем в различных зонах печи используют трубы, из разных

материалов. Так, в печах пиролиза начальные участки змеевика, расположенные в

конвекционной зоне, работают при температуре 30-400 °С, а конечные, находящиеся

в радиантной камере, - при температуре 500-900 °С. По этой причине

конвекционные трубы первых рядов изготовляют из углеродистых стальных труб

(20Г), последних рядов - из хромомолибденовой стали (15Х5М), а радиантные трубы

- из жаропрочной стали 12Х18Н10Т. 268

Для

крепления труб змеевиков в печах используют подвески кронштейны различных

конструкций. Для той же цели по торцам печи устанавливают две трубные решетки в

виде вертикальных прямоугольных листов с отверстиями для труб. Трубные ре-щетки

теплоизолируют со стороны, обращенной в сторону топочной камеры. Подвески располагают

на расстоянии 0,8-3 м одна от другой, в зависимости от температуры труб.

Подвески, кронштейны и трубные решетки радиантной камеры,

работающие при температуре до 1000 °С, отливают из жаропрочной стали 20Х23Н13.

В конвекционной камере, где температура ниже, используют подвески из чугуна

СЧ21 или из стали 40Х9С2. Подвески крепят к каркасу печи болтами.