Секционированные

массообмечные устройства. Одно из направлений технического прогресса в

химической, нефтехимической и нефтеперерабатывающей промышленности - разработка

и применение аппаратов большой единичной мощности. До не-давнего времени

повышение эффективности и производительности колонн обеспечивали увеличением их

высоты и диаметра.

Однако с

увеличением диаметра колонны возрастает неупорядоченность движения

взаимодействующих фаз: на тарелке появляются <байпасные> потоки, <мертвые>

зоны, возникает поперечная неравномерность скорости газового потока и высоты

жидкости на тарелке. Все это снижает эффективность массообмена в колонне. В

связи с этим производительность аппарата следует повышать не увеличением

размеров аппарата, а созданием контактных устройств, обладающих высокой

производительностью по жидкости и пару, в частности, продольным и поперечным

секционированием этих устройств.

Известно, что

производительность тарелок повышается при контактировании фаз в прямотоке.

Однако при прямоточном взаимодействии и большой скорости пара (газа) жидкость

смещается в направлении к сливному карману, что затрудняет работу сливных

устройств.

Для компенсации

прямоточного движения фаз и исключения его распространения на всю тарелку можно

устанавливать на тарелке продольные и поперечные перегородки, обеспечивающие

зигзагообразное движение жидкости на тарелке от перелива к сливу, а также

создающие условия для движения потоков парожидкостной смеси по тарелке в

противоположных или пересе-кающихся направлениях.

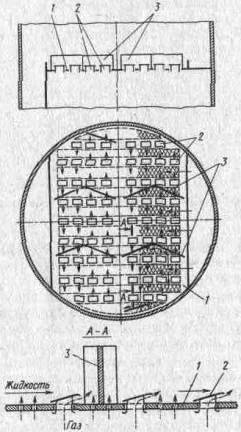

Примером может служить

продольно-секционированная тарелка с просечными элементами (рис. 14.12). На

полотне тарелки 2 выштампованы просечки 1, отогнутые под углом а. Тарелка

секционирована вдоль потока жидкости вертикальными перегородками 3,

|

Рис 14.13 Комбинированная

клапанная тарелка

|

|

Рис 14.14 Тарелка с двумя

зонами контакта

|

причем для создания постоянного

гидрав-лического сопротивления по всей тарелке перегородки перфори-рованы.

При

скорости газа до 1,5 м/с тарелки работают аналогично ситчатой и колпачковой:

жидкость из переливного кармана а поступает на рабочую часть тарелки, газ

вводится через просечки, барботирует через слой жидкости, аэрирует ее и на

тарелке образуется газожидкостный слой. При скорости газа более 1,5 м/с газовые

струи, выходящие из просечек, и создаваемые ими потоки жидкости движутся к

вертикальным перегородкам или стенкам колонны, Ударяются о них, сепарируются и

газ покидает тарелку. При этом жидкость совершает сложное зигзагообразное

движение от переливного а к сливному 6 карману.

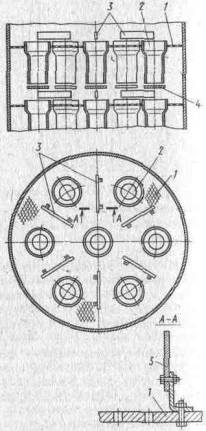

Вариантом

массообменного устройства с продольным секционированием является клапанная

тарелка с продольными перегородками 3 (рис. 14.13), которая отличается от

тарелки с просеч-ными элементами тем, что на полотне 1 тарелки вместо просечек

смонтированы клапаны 2 с боковыми стенками, обеспечивающие направленное

движение жидкостного потока.

По

производительности такие тарелки превосходят обычные клапанные тарелки без

продольного секционирования в 1,4 раза, а по эффективности массообмена в

1,25-1,3 раза;

При высокой

плотности орошения [более 50 м3/(м2ч)], когда работа

тарелок лимитируется производительностью переливных устройств, целесообразно

применение многосливной продольно-секционированной тарелки, или тарелки с двумя

зонами контакта фаз (рис. 14.14). Последняя представляет собой комбинацию

барботажной тарелки (ситчатой, клапанной) с устройством, в котором реализуется

зона контакта фаз, формирующаяся в пространстве между тарелками при перетекании

жидкости. Тарелка состоит из перфорированного основания 1 с установленными на

нем сливными карманами 2 (могут быть одно-, двух- и трехщелевьми), направляющих

планок 3 и отбойных дисков 4.

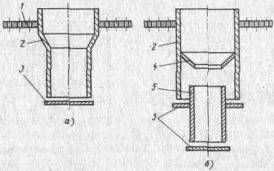

Однощелевой

сливной карман, установленный на тарелке 1 (рис. 14.15, а), состоит из патрубка

2 и отбойного диска 3, укрепленного так, что между ними образуется кольцевая

щель шириной hщ = 4 ...

12 мм. Через эту щель вытекает кольцевая струя жидкости, образуя дополнительную

зону контакта. При установке двухщелевого сливного кармана (рис. 14.15, б)

жидкость переливается через сливную перегородку, протекает по внутренней стенке

наружного патрубка 2 и конусу 4 во внутренний патрубок 5 и вытекает из нижней

щели кольцевой струей, образуя дополнительную зону контакта.

С

увеличением производительности по жидкости уровень ее в патрубке 5 повышается,

жидкость заполняет пространство в патрубке 2 и начинается истечение из верхней

щели. В пространстве между тарелками образуется вторая кольцевая струя. Таким

образом, многощелевой слив позволяет значительно расширить диапазон нагрузок по

жидкости

Насадочные колонные аппараты

|

Рис. 14.15. Однощелевые (а) и

двухщелевые (б) карманы

|

Диаметр

насадочных колонн обычно не превышает 4000 мм. Для колонн большого диаметра

трудно достичь высокой эффективности из-за сложности обеспечения равномерного

распределения газовой и жидкой фаз по сечению аппарата. Однако известны

отдельные конструкции насадочных аппаратов диаметром до 12 м.

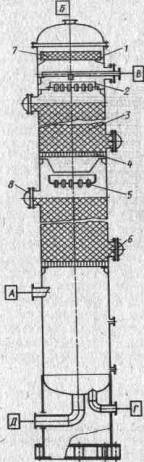

Корпус 1

абсорбционной насадочной колонны (рис. 14.16) выполняют либо цельносварным,

либо из отдельных царг с приварными или съемными крышками. Насадочные аппараты

весьма чувствительны к неравномерности орошения, поэтому жидкость для орошения

насадки подается через распределительную тарелку 2. Насадку 3 располагают по

высоте аппарата в несколько слоев (секций) и укладывают на опорные решетки 4.

Для загрузки и выгрузки насадки в верхней и нижней частях каждой секции обычно

устанавливают люки б и 8. При больших нагрузках по газу и перепаде давлений

400-700 Па на 1 м высоты насадки сверху на каждый слой насадки укладывают

удерживающую решетку, предотвращающую выброс насадки. В верхней части колонны

размещено отбойное устройство 7. Газ и жидкость движутся в насадочной колонне

противотоком. При этом газ вводится в колонну снизу через штуцер А, а выводится

через штуцер Б, орошающая жидкость вводится сверху через штуцер В, а выводится

через штуцеры Г или Д.

При

стекании жидкости по насадке происходит ее перераспределение и на некотором

расстоянии от распределитель, ной тарелки равномерность орошения может резко

уменьшиться; при этом жидкость течет вдоль стенки аппарата, а центральная часть

насадки остается неорошенной. Для исключения этого явления насадочное

пространство разделяют на слои и устанавливают между слоями

перераспределительные тарелки 5, которые собирают жидкость и распределяют ее

вновь по сечению аппарата.

|

Рис.14.16 Схема

насадочной колонны

|

В настоящее время

используют насадки различных видов. По существующей классификации их можно

отнести либо к регулярной (правильно уложенной), либо к нерегулярной (засыпано:

навалом).

Корпус и

внутренние устройства серийно выпускаемых насадочных аппаратов изготовляют из

тех же материалов, что для тарельчатых массообменных аппарате; Нерегулярную

насадку применяют в процессах массообмена, протекающих под давлением или в

условиях неглубокого вакуума. Эта насадка обладает рядом преимуществ, одно из

которых состоит в практическом отсутствии проблемы выбора материала. Насадку

можно изготовить из металлов, полимеров, керамики. Полимерная и керамическая

насадка наиболее приемлема для обработки агрессивных сред. Нерегулярная насадка

имеет существенные преимущества по сравнению с регулярной по технологии

изготовления, транспортирования и монтажа.

По конструктивным

признакам эту насадку можно разделить на кольца и седла, хотя в

отечественной и зарубежной практике применяют насадочные тела и

другой формы.

В

настоящее время в отечественной химической и нефтехимической промышленности

наиболее распространена нерегулярная насадка в виде колец Рашига и их модификаций.

Насадка Рашига имеет небольшую стоимость, но малоэффективна. Эти кольца из

металла, фарфора, керамики, пластмасс изготовляют самых различных размеров

(диаметр 5-150 мм), хотя в промышленных колоннах чаще используют кольца

диаметром 25 и 50 мм (рис. 2.27, а). Кольца меньшего размера обладают

значительным гидравлическим сопротивлением, большего размера менее эффективны.

Для

повышения эффективности массообмена кольцевую насадку изготовляют перфорированной и с внутренними

перегородками.

В ФРГ предложена кольцевая насадка

размером 50x50 мм коррозионно-стойкой стали - так называемые кольца Палля (рис.

14.17, б). На цилиндрической поверхности насадки выштампованы и отогнуты

вовнутрь лепестки шириной 10 мм. Механическую прочность насадки обеспечивают

кольцевые гофры, служаще также для перераспределения жидкости.

Разновидностью

колец Палля является выпускаемая в США насадка <Хай-пак>, отличающаяся от

рассмотренной числом и расположением лепестков. К кольцевой насадке с

перфорированной цилиндрической частью и внутренними перегородками относится

насадка <Каскад-мини-ринг> (рис.14.17, в).

Отечественная

промышленность изготовляет кольцевую нерегулярную насадку в форме колец Рашига,

а также кольца Палля из пропилена размерами 50x50 мм и из металла размерами

25х25 и 35x35 мм.

Седлообразная

насадка имеет большую удельную поверхность и высокую способность к

перераспределению жидкости по сечению колонны. Такую насадку выпускают главным

образом виде седел <Инталокс> (рис. 14.17, г) и Берля из керамики и пластмассы.

Пластмассовая насадка <Сюпе торус садлес> отличается от седла <Инталокс>

наличием отверстий в центре седла, что повышает ее эффективность, и гофр на

краях, улучшающих перераспределение жидкости.

|

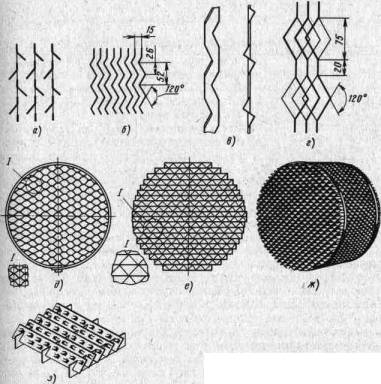

Рис 14.17 Нерегулярные насадки

|

|

Рис 14.18 Регулярные насадки

|

Регулярная

насадка (правильно уложенная) отличается от нерегулярной меньшим гидравлическим

сопротивлением и поэтому особенно пригодна для процессов вакуумной

ректификации. К недостаткам аппаратов с регулярной насадкой нужно отнести их

высокую чувствительность к равномерности орошения.

Простейшая

регулярная насадка - плоскопараллельная (рис. 14.18) - представляет собой

пакеты, набираемые из плоских вертикальных, обычно металлических пластин

толщиной 0,4-1,2 мм, расположенных параллельно с одинаковым зазором 10- 20 мм.

Высота пакета пластин 400-1000 мм. Наружный диаметр пакета соответствует

внутреннему диаметру колонны Dв.

Для повышения равномерности распределения жидкости в колонне пакеты

устанавливают один над другим взаимно повернутыми на угол 45-90°. Насадка может

устойчиво работать в широком диапазоне производительности по газу [F = 3,5 ... 8 (м/с)/(кг/м3)05]

и по жидкости [L =

0,3 ... 50 м3/(м2-ч)1. В зависимости от

производительности насадка обеспечивает высоту, эквивалентную одной

теоретической ступени, в пределах 0,6-1,5 м при гидравлическом сопротивлении 1

м насадки 70-300 Па. Недостатки этой насадки - высокая металлоемкость, плохое

перераспределение жидкости, сравнительно низкая эффективность. Для устранения

последнего недостатка листы плоскопараллельной насадки выполняют с рифлением

или с различными турбулизирующими элементами. Так, насадка конструкции ЛТИ им.

Ленсовета (рис. 14.19, а) состоит из вертикальных, параллельно расположенных

листов, имеющих поперечные окна с отогнутыми лепестками; соседние по высоте

лепестки отогнуты в противоположные стороны и делят колонну в продольном

направлении на контактные камеры. Газ, поднимаясь по колонне, проходит через

камеры, многократно меняя направление движения при ударе о лепестки. Жидкость,

стекая по насадке с лепестка на ле-песток, распыляется восходящим газовым

потоком.

Основное

преимущество гофрированной насадки (рис. 14.18, б), состоящей из вертикальных

металлических листов с рифлением, по сравнению с плоскопараллельной насадкой -

меньший брызгоунос. Это объясняется тем, что гофрированная насадка

беспровальна. Зазоры между листами иногда обеспечивают дистанциоными планками

(рис. 14.18, б), установленными вертикально на расстоянии 250 мм одна от другой

и приваренными к листам точечной сваркой.

Разновидностью

гофрированной насадки является Z-образная насадка, изготовляемая из перфорированного листа (рис.

14.18, г). По основным технологическим параметрам эта насадка на 15- 20 %

превосходит плоскопараллельную.

Щелевая, или

сотовая насадка (рис. 14.18, д) образована из гофрированных вертикальных

листов, сдвинутых один относительно другого так, что по высоте пакета

образуются изолированные вертикальные каналы. Листы соединены в пакеты высотой

400-1000 мм точечной сваркой. К преимуществам этой насадки относятся значительно

более высокая (в 2-3 раза), чем плоскопараллельной насадки, удельная

поверхность, а также возможность нагревать или охлаждать контактирующие фазы,

поскольку каналы, образованные гофрами, пригодны для подачи в них теплоносителя

или хладагента. К недостаткам насадки следует отнести неравномерность толщины

пленки жидкости в канале. Накопление жидкости в углах канала несколько ухудшает

эксплуатационные качества этой насадки.