Таблица 14.1

Сравнительная характеристика насадок различных типов

|

Тип насадки

|

Производительность

|

Эффективность

|

Гидравлическое сопротивление

|

|

Кольца Рашига (d = 25 мм)

|

1

|

1

|

1

|

|

Кольца Палля (d = 25 мм)

|

1,4-1,5

|

1,00-1,25

|

0,70-0,75

|

|

Седла Берля

|

1,08-1,25

|

1,11

|

0,6-0,7

|

|

Седла <Инталокс>

|

1,2-1,4

|

1,3

|

0,45-0,50

|

|

<Гудлоу>

|

1,15-1,20

|

3,5

|

0,13

|

|

<Зульцер>

|

<2

|

2,5

|

0,25-0,45

|

|

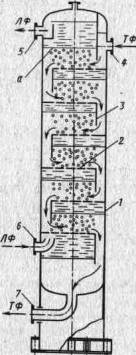

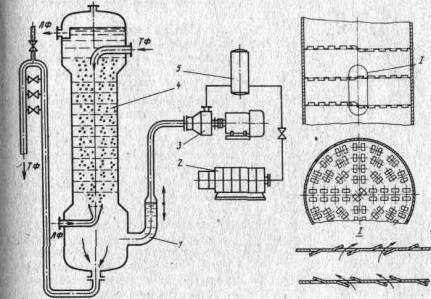

Рис. 14.19

Ситчатая

экстракционная

колонна

|

Хорошие характеристики имеют

насадки из проволочной сетки. Примером может служить насадка Гудлоу - пакеты

свер-нутой в рулон гофрированной проволочной сетки (диаметр проволоки 0,1 мм).

Гофры расположены под углом 60° к вертикали, высота пакета насадки 100-200 мм.

В России насадка

из гофрированной сетки (рис. 14.18, е) используется для процессов ректификации,

проводимых под вакуумом. Пакеты такой насадки высотой 150-200 мм изготовляют из

тканой проволочной сетки толщиной 0,2 мм.

Последнее время

за рубежом разработаны различные виды новой высокоэффективной насадки,

способной работать при удельной нагрузке по жидкости L< 200 м3/(м2ч) и

F = 5 ... 8

(м/с)/(кг/м3)°5. Насадка обеспечивает значительное (до

5-6) число теоретических ступеней на 1 м высоты и небольшое гидравлическое

сопротивление (до 150 Па на 1 м высоты). Примерами может служить насадка

<Импульс пакинг> из металла и полимерных материалов, насадка <Зульцер> (рис.

14.18, ж) из гофрированной сетки толщиной 0,16 мм, а также регулярная насадка

<Роли пак>, образованная ярусами наклонных листов с прорезями (рис. 14.18, з).

В таблице

14.1 дана сравнительная характеристика насадок различных видов.

Область

применения насадок. При выборе насадки для проведения конкретного процесса

контактирования в системе пар (газ)-жидкость руководствуются обычно следующим

правилом: регулярную насадку, гидравлическое сопротивление которой меньше, чем

нерегулярной, используют в процессах вакуумной ректификации, нерегулярную - в

процессах неглубокого вакуума и под давлением. Регулярной насадке отдают также

предпочтение при обработке продуктов, время пребывания которых в аппарате

ограничено, например, из-за склонности к разложению.

Регулярную

насадку используют в вакуумных стальных колонных аппаратах диаметром 400-3600

мм, предназначенных для разделения термически нестойких и легко

полимеризующихся органических смесей при остаточном давлении рабочей среды

0,25-98 кПа и температуре от 0 до 300 °С. Области применения основных типов

насадок указаны в табл. 14.2.

Таблица

14.2 Области применения насадок

|

Тип насадки

|

Область применения

|

|

Плоскопараллельная

|

Процессы ректификации, требующие до

пяти теоретических ступеней разделения и перепада давлений на одну

теоретическую ступень до 0,06 кПа

|

|

Сотовая

|

Процессы ректификации, требующие до 15

теоретических ступеней разделения и перепада давлений на одну теоретическую

ступень до 0,05 кПа

|

|

Из гофрированной сетки

|

Процессы ректификации чистых жидкостей,

требующие большого числа (более 15) теоретических ступеней разделения и

перепада давлений на одну теоретическую ступень до 0,03 кПа

|

|

Z-образная

|

Процессы ректификации и абсорбции

загрязненных жидкостей, требующие до 15 теоретических ступеней разделения и

перепада давлений на одну теоретическую тарелку до 0,05 кПа

|

|

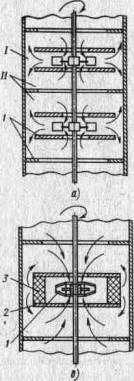

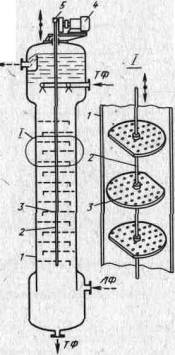

Рис

14.20 Экстракционные

колонны

с

мешалками

|

При

выборе типа аппарата, работающего при атмосферном или повышенном давлении,

необходимо учитывать следующее. В аппаратах с регулярной насадкой

обеспечивается больший F-фактор, чем при использовании нерегулярной насадки. Однако

максимальная нагрузка по жидкости в аппаратах с нерегулярной насадкой достигает

300м3(м2ч), что почти на 30 % больше, чем для аппаратов с

регулярной насадкой.

При

небольшой нагрузке по газу [F = 4...5 (м/с)/(кг/м3)°5] допустимо и

целесообразно использование нерегулярной насадки. При больших объемах газа

необходимо использовать регулярную насадку с каналами, обеспечивающими

преимущественный проход газовой фазы. Поскольку обычно F-фактор меняется по высоте колонны, можно

использовать аппараты с комбинированной насадкой: в той части аппарата, где F-фактор меньше, размещают нерегулярную

насадку, а там, где F-фактор больше,- регулярную. Таким образом, можно обеспечить

оптимальные условия работы по всей высоте колонных аппаратов.

Экстракционные колонные аппараты

Жидкостную

экстракцию, т. е. - процесс разделения жидких компонентов с помощью жидкого

растворителя (экстрагента), широко применяют в процессах переработки нефти, для

разделения ароматических и алифатических углеводородов, для обезвоживания

уксусной кислоты, при разделении редкоземельных элементов и др. Процесс

экстракции осуществляется в аппаратах, называемых экстракторами.

Экстракторы,

в которых взаимное движение и сепарация контактирующих фаз генерируется силами

гравитации, называются гравитационными, или колонными, в отличие от

центробежных экстракторов, где взаимодействие и сепарация фаз обусловлены полем

центробежных сил.

Колонные экстракторы для системы

жидкость-жидкость разделяют на аппараты без подвода энергии и с подводом

энергии. К первым относятся распылительные, насадочные и ситчатые экстракторы,

ко вторым - смесительно-отстойные, роторные, пульсационные, вибрационные и др.

Распылительные экстракционные аппараты

представляют собой полые колонны, в которых одна из фаз движется сплошным

потоком, а другая - в виде капель. Эти аппараты просты по конструкции, но мало

эффективны. Насадочные экстракционные колонны по конструкции аналогичны

рассмотренным выше насадочным колоннам для процессов ректификации и абсорбции.

В качестве насадки в них используют преимущественно кольца Рашига, которые

укладывают на опорные решетки колосникового типа.

|

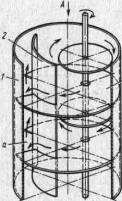

Рис.

14.21. Роторно-

дисковый

экстрактор

с

асимметрично

расположенным

валом

|

Ситчатая экстракционная колонна (рис.

14.19) имеет вертикальный цилиндрический корпус 1 и перфорированные (ситчатые)

тарелки 2, снабженные переливными устройствами 3. Колонна работает следующим

образом. Тяжелая фаза ТФ через штуцер 4 подается непрерывно в колонну, сплошным

потоком опускается по колонне и удаляется через штуцер 7. Легкая фаза ЛФ

непрерывно поступает через штуцер 6 в колонну под нижнюю тарелку 2. Проходя

через отверстия тарелки, эта фаза диспергируется и в виде капель поднимается

под следующую тарелку. В верхней части дисперсная фаза коалесцирует в сплошной

слой, образуя уровень раздела фаз а и удаляется через штуцер 5. В процессе

образования капель и их движения осуществляется процесс массообмена.

Из

аппаратов, работающих с подводом энергии, выделим прежде всего роторные

экстракторы.

Одной из первых

конструкций роторных экстракторов является колонна Шайбеля, состоящая из

чередующихся смесительных и отстойных секций. Для перемешивания в смесительных

секциях размещены закрепленные на валу мешалки. Отстойные секции заполнены

насадкой (плетеной сеткой с крупными ячейками).

В конструкции, показанной на

рис. 14.20, а, смесительная секция I изолирована от отстойной секции II горизонтальными статорными кольцами 1. В

более поздних конструкциях колонн Шайбеля (рис. 14.20, б) перемешивание фаз

осуществляется турбинными мешалками 1 в зоне между неподвижными кольцевыми

перегородками 2 и слоем проволочной сетки 3.

|

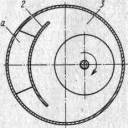

Рис 14.22 Экстракционная установка с пневматической

системой

пульсации

|

Роторно-дисковый экстрактор

представляет собой колонну, по оси которой установлен ротор в виде

вертикального вала с круглыми горизонтальными дисками. Диски вращаются в

полости секции, образованной закрепленными на корпусе статорными кольцами 3.

Ротор приводится во вращение от электропривода 4. Легкая фаза ЛФ вводится в

аппарат снизу, а тяжелая ТФ - сверху.

Под действием вращающихся

дисков фазы в секциях совершают сложное циркуляционное движение, при котором

совмещены радиальное и осевое движение жидкости. Дисперсная и сплошная фазы

движутся противотоком; капли дробятся дисками, отбрасываются на периферию

колонны, сталкиваются со стенками колонны и между собой. Одновременно с

дроблением капель происходит их коалесценция.

На рис. 14.21

показан роторно-дисковый экстрактор с асимметричным расположением вала. В

корпусе 1 аппарата смесительные секции отделены одна от другой статорными

кольцами 3. Из одной секции в другую фазы перемещаются через отстойные зоны а,

отделенные от смесительных зон вертикальным экраном 2.

В пульсационных

экстракторах интенсификацию массообмена между контактирующими фазами

обеспечивают сообщением им колебательного движения определенных амплитуды и

частоты. Независимо от типа насадки экстракционную колонну в этом случае

снабжают генератором пульсаций (пневматическим, механическим и др.) Так, в

установке с пневматической системой пульсаций (рис. 14.21) воздух или инертный

газ от компрессора 2 через ресивер 5 и золотниково-распределительный механизм 3

пневматического пульсатора поступает в пульсационную камеру 1 экстрактора 4.

При прямом импульсе уровень жидкости в пульсационной камере снижается,

вследствие чего жидкость в колонне поднимается при обратном импульсе-камера

соединяется с атмосферой и жидкость в колонне опускается. В аппаратах этого

типа не требуется устанавливать переливные устройства на тарелках, так как при

подъеме столба жидкости в колонне через отверстие тарелки проходит легкая фаза

ЛФ, а при опускании - тяжелая фаза ТФ.

В

пульсационных экстракторах используют обычно ситчатые тарелки, а также тарелки

типа КРИМЗ. Последняя более эффективна и представляет собой плоский- диск, на

котором отштампованы прямоугольные отверстия с отбортовкой в виде наклонных

направляющих лопаток. Отверстия размещены по концентрическим окружностям,

причем лопатки соседних тарелок наклонены в противоположные стороны.

В

вибрационных экстракторах эффективный массообмен обеспечивается

возвратно-поступательным движением пакета перфорированных тарелок, через

которые жидкость проталкивается в виде распадающихся на капли струй. В отличие

от пульсаций столба жидкости вибрации тарелок происходят с меньшей амплитудой и

большей частотой.

На рис. 14.23 показан

вибрационный экстрактор. Как и в пульсационных аппаратах, тяжелая ТФ и легкая

ЛФ фазы движутся противоточно. В верхней части колонны 1 размещен электропривод

4 с эксцентриком 5. При вращении вала эксцентрик передает

возвратно-поступательное движение штоку 2, с которым жестко соединены

перфорированные тарелки 3.

|

Рис 14.23

Вибрационный

экстрактор

|