|

Сетевое

планирование и управления.

СПиУ-

комплекс мероприятий, предназначенных

для планирования и управления ходом

ремонтных работ. Основа СПиУ- сетевой

график, который в графической форме

показывает отдельные работы, их

взаимосвязь и последовательность их

выполнения. Использование СГ на хим.

предприятиях позволят

на 20-30%

сократить сроки ремонта.

Математической Основой СГ является

теория графов. Каждой работе

соответствует две вершины в графе

соединенных ребром, показывающим их

взаимосвязь, направление, а также сроки

выполнения работ. В СГ включаются все

работы (от

поставки комплектующих до оформления

заявок) необходимые для выполнения

ремонта. При этом чрезмерная детализация

работ при соответствии СГ может

затруднить их обработку (более 1000 работ),

и наоборот укрупнение – снижает

эффективность СПиУ.

Метод СПИУ включает два этапа:

1)

составление и оптимизацию СГ

2)

оперативное управление.

Основой

для составления СГ служит дефектная

ведомость. Работники группы сетевого

планирования и управления по дефектной

ведомости в соответствии с действующими

нормами трудозатрат, а также экспертными

оценками механиков установок составляют

первый вариант СГ. Который

рассматривается руководством цеха, а

затем утверждается главным механиком.

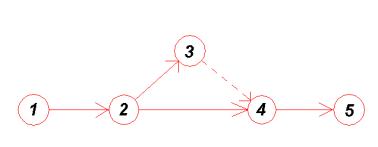

Для состояния СГ используют ряд условных

обозначений и понятий. Кружок- обозначает

результат работ или работ (событие). Линия

со стрелкой обозначает работу, требующую

определенных затрат времени и средств.

Любая линия соединяет два события (начальное

и конечное). Все события обозначаются

цифрами. Работа обозначается двумя

цифрами предыдущего и последующего

события. Наименование события может быть

написано над стрелками.

Работы могут быть разными.

Соответственно обозначения тоже разные:

сплошная

линия со стрелкой действительная работа,

требующая затрат времени и средств;

штрих пунктирная линия

ожидание- работа не требующая затрат

труда, но занимающая время (например,

время высыхания краски, застывание

бетона)

пунктирная со стрелкой фиктивная

работа не требующая затрат времени и

ресурсов и указывающая, что начало одной

работы непосредственно зависит от

результатов других работ. Понятие

фиктивной работы отражать на СГ

логические связи работ.

Двойными линиями обозначаются работы,

лежащие на критическом пути (этот путь

имеет наибольшую длительность)

Зависимость 3-4 обозначает, что

событие 4 не наступит до того, пока не

наступило событие 3.

Ниже на Рис. 1 приведен пример

обозначения параллельных работ

При составление СГ

все оборудование установки разделяют на

группы (на одном этаже, на одной площадке,

в одном помещение). Для каждой группы

составляют групповой СГ. Возле СГ

Рис.

1 Пример Обозначения Работ

помещают

таблицу с обозначениями и наименованием

работ, указанием их объема, исполнителей

и сроков их исполнения. Кроме того, к

каждому графику прилагают таблицу

поставки материалов, необходимых для

проведения каждой работы с указанием

поставщика и сроков поставки.

Состояние

СГ на ремонт машины или аппарата:

1.

Группа

СПиУ, совместно с ответственным

исполнителем (механик, начальник цеха) на

основе дефектной ведомости общую

технологическую последовательность

ремонтных работ.

2.

Ответственный

Исполнитель составляет технологические

карты аппарата в виде частного графика. В

этих графиках отражается

последовательность и взаимосвязь работ

по ремонту, начальные, промежуточные и

конечные события. Определяется также

объём подготовительных работ и

необходимого количества материалов,

инструментов, запасных частей.

Частные графики передаются в группу

СпиУ.

3.

Группа СпиУ составляет сводный

график на весь комплекс работ путём “сшивки”

групповых графиков. При этом приводятся

укрупнения эле

ментов групповых графиков.

Иногда

пользуются типовыми сетевыми графиками (для

широко применяемых аппаратов). Такие СГ

имеют единую основу (основную ветвь) и

переменную сеть работ, учитывающих

конструктивные особенности и условия

работы аппарата.

Типовые СГ разрабатываются не только

на ремонтные работы, но и на остановку и

пуск технологических систем.

Необходимость разработки таких сетевых

графиков связана со сложной обвязкой

аппаратов системы и большим количеством

событий, необходимых для остановки или

этой системы (снижение давления или

разряжение, прекращение подачи пара или

сырья, понижение темпиратуры

,

остановка и пуск насосов и т.д.).

Пример

На

Рис 2. представлен СГ технологии ремонта

ректифик колонны.

Расшифровка

дана в таблице. Время –

в человека – днях

Рис.

2. Сетевой

график ремонта ректификационной колонны.

Перечень

работ.

0-1

Отглушка аппарата

1-2

Пропарка, промывка

2-3

Снятие предохранительного клапана и

запорной арматуры

3-4

Ревизия и ремонт клапана и арматуры

4-12

Сборка клапана и арматуры

2-4

Вскрытие люков

5-6

Разработка тарелок

6-7

Чистка тарелок, сливных стаканов,

куба колонны

5-7

Ревизия колонны

7-8

Сборка тарелок и проверка на барботаж

9-12

Закрытие люков

2-10

Ремонт и монтаж трубопроводов и

металлоконструкций

2-11

Ремонт изоляции

12-13

Опресовка, устранение дефектов

13-14

Снятие заглушек

11-14

Окраска

Здесь

4 параллельных линии работ. Кроме того, на

верхней линии имеются две параллельные

работы между событиями 5 и 7.

Зависимость

10-12 являются фиктивной работой.

Следовательно, событие 10 введено как

дополнение. Для определения критерия

пути определяется продолжительность

работы по всем возможным путям.

0

– 1 – 2 – 11 – 14 ®

2 + 20 + 20 + 2 = 44 человеко-дня

0

– 1 – 2 – 3 – 4 – 12 – 13 – 14

®

57

0

– 1 – 2 – 5 – 6 – 7 – 8 – 9 – 12 – 13 – 14 ®

176 -

критический

путь.

Оптимизация

ремонта химического оборудования.

Оптимизации

может подвергаться любой параметр:

-

структура межремонтного цикла;

-

трудовые ресурсы;

-

график ППР;

-

сетевой график ремонта.

Критерием

оптимизации является либо экономический

критерий, либо трудозатраты или простой

оборудования.

Оптимальная структура межремонтного

цикла строится с учётом ресурса деталей и

сборочных единиц. Для этого детали с

близкими ресурсами объединяются в группы.

Например, с учётом календарного времени

возможны следующие сроки службы деталей

и сбор единиц:

720-в месяц;

2160;

4320;

8640-в год и т.д. Такое деление деталей по

срокам службы приводит к обоснованному

ремонтному циклу с оптимальной

структурой. Кратность сроков службы

деталей повышает ремонтопригодность

оборудования, позволяет осуществить

групповую замену деталей при ремонте

уменьшает простои в ремонте. Т.О.

некоторые детали могут заменяться раньше

по сравнению с их допустимой наработкой,

что окупается за счёт уменьшения

простоев оборудования в ремонте.

Оптимальное использование трудовых

ресурсов достигается при оптимизации

сетевых графиков ремонта. С.Г. дают

возможность осуществить оптимизацию по

любому параметру (продолжительности

ремонта или его стоимости).

Оптимизация графика ППР проводится в

основном по двум направлениям.

1)

С целью обеспечения максимального

выпуска продукции

2)

С целью минимальных отклонений

трудозатрат от среднего (оптимального)

значения.

Следующим

этапом является оптимизация

производственной программы, совместно с

графиком ППР. (Задача календарного

планирования). Цель задачи – расчёт

производственной мощности предприятия с

одновременным расчётом графика ППР,

лимитирующего выпуск продукции.

Оптимизация

СГ.

Под оптимизацией понимается приведение

параметров СГ к заданным требованиям, а

именно:

1)

критический путь не должен превышать

установленную продолжительность ремонта;

2)

потребная численность рабочих любой

специальности не должна быть больше их

фактического числа.

3)

Механизмы должны использоваться

равномерно и полностью.

Критерии

оптимизации могут быть:

продолжительность ремонта;

материальные

затраты;

людские ресурсы.

Оптимизация

СГ возможна путём сокращения

критического пути при выполнении

ремонтных работ или путём сокращения

численности рабочих за счёт рациональной

их распределения, ликвидации простоев и

механизмов работ. Любой некритический

путь имеет резерв времени оп сравнению с

критическим. Численно этот резерв и

используется при оптимизации. Например,

перевод рабочих с некритического пути на

критический ведёт к увеличению

некритического пути, но не как не

отразится на завершение работы. В тоже

время это приводит к уменьшению

продолжения критического пути.

Недостаток оптимизации:

увеличения числа под критических путей с

малым резервом времени, что ведёт к

усилению роли контроля за ходом работ.

С точки зрения монтажных работ СГ

оптимизируется по следующим параметрам:

1)

обеспечение оптимальной загрузки

основных монтажных – механизмов –

тяжёлых кранов;

2)

обеспечение фронта работ смежникам-

строителям, КИПовцам.

3)

Обеспечение рациональной технологии

монтажа.

Оперативное

управление.

Оперативное

управление

в период ремонта связано с непрерывной

корректировкой графика и имеет следующие

задачи:

1)

контроль за фактическим состоянием

выполнения работ;

2)

анализ расхождения между

запланированным и фактическим ходом

работ;

3)

выработка организационно-

технических мероприятий для обеспечения

выполнения работ в сроки.

Часто объём ремонтных работ

определяется только после разработки

машины, что в свою очередь повышает

требования к ОУ ремонтом.

АСУ

ремонтом.

АСУ

ремонтной службой -одна

из составляющих АСУП.

Базируется

на использовании ЭВМ для решения

инженерно – технических и планово –

учётных задач. Цель – повышения

эффективности ремонтной службы.

При

разработке АСУ ремонтом чётко должны

быть решены вопросы:

-

составление загрузке ППР и его

оптимизации:

-

выбор даты остановки на ремонт

технологических цехов и установок;

-

расчёт

потребности в материалах и запасных

частях;

-

нормирование ремонтных работ

В

целом АСУ ремонтом, включает комплекс

взаимосвязанных задач, количество

которых достигает некоторых дектров.

Среди них:

Планирование ремонтных работ;

производство запчастей;

учёт оборудования и показателей его

надёжности;

материальное обеспечение ремонтом;

трудовое обеспечение;

управление деятельностью РМЦ;

работа под разными организациями.

Основными

объектами управления в АСУ ремонтной

службе являются:

графики ремонтных работ (ОУ- время)

объём ремонтных работ в стоимостном

выражении (ОУ- стоимость)

изготовление, получение, складирование и

выдача запчастей (ОУ- материалы)

персонала ремонтной службы (ОУ- трудовые

ресурсы).

Примеры

АСУ.

Примеры

подпрограмм АСУ

Программа

“Расчёт потребности в запчастях для

определённой группы оборудования” в

качестве справочной базы включает полный

перечень деталей с указанием видов их

ремонта, материалов, специальностей

ремонтников и видов применяемого

оборудования.

Программа

“Учёт движения запчастей на складах

ОГН” позволяет решать следующие

вопросы:

учёт поступления запчастей от

поставщиков;

учёт выдачи запчастей потребителям;

учёт наличия запчастей на складах.

Программа

”учёт отказов оборудования”. Для неё

готовится следующая информация:

состояние на каждый день (работа,

резерв, ремонт);

дата начала и окончания простоя (планового

или непланового);

трудовые и стоимостные затраты на

ремонт

Экономическое эффективность АСУ

ремонтом заключается в сокращении:

1)

производственных потерь, влияющих на

себестоимость ремонтных работ на

предприятии;

2)

затрат на содержание и обслуживание

оборудования, обусловленных его неполной

загрузкой и простоями;

3)

внутри сменных потерь рабочего

времени и непроизводительных затрат

труда.

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()