Предохранительная

и защитная арматура.

Предохранительная

арматура исключает возможность, возникновения недопустимо высокого давления в

трубопроводных системах и на установках. Чаще всего используют

предохранительные клапаны и разрывные мембраны.

Предохранительные клапаны бывают рычажно-грузовыми

(рис. 17.11) и пружинными (рис. 17.12). Нижним штуцером их устанавливают на

трубопроводе или аппарате; через боковой их штуцер отводится избыток среды.

Давление на золотник клапана регулируют изменением числа грузов или силы сжатия

пружины. Грузовые клапаны устанавливают лишь в одном положении, при котором

золотник строго вертикален. Пружинные клапаны монтируют в любом положении.

Грузовой клапан в отличие от пружинного не имеет сальника на штоке, поэтому его

нельзя устанавливать внутри помещений, а также на трубопроводах для

транспортирования огнеопасных сред.

|

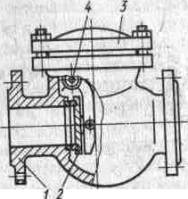

Рис. 17.14. Обратный

поворотный клапан

|

Разрывные

мембраны, устанавливаемые на трубопроводах, срабатывают при повышении рабочего

давления на 20-25 %. Мембраны обеспечивают высокую герметичность, а также

надежность срабатывания; их недостаток - одноразовое использование.

Назначение

защитной (отсечной) арматуры состоит в предотвращении аварийной ситуации в

системах отключением защищаемого участка. К защитной арматуре относятся прежде

всего обратные клапаны (подъемные и поворотные). Назначение обратных клапанов -

защита трубопроводных систем от обратного потока, что может в ряде случаев

создать аварийную ситуацию. В показанном на рис. 17.13 обратном подъемном клапане

для водопроводов золотник 2 находится в положении <открыто>, поскольку сила от

давления поступающей среды преодолевает вес золотника. С прекращением подачи

среды при возникновении обратного потока золотник опускается на седло и клапан

закрывается.

В обратных

поворотных клапанах (рис. 17.14) проходное сечение закрывается диском 2,

поворачивающимся вокруг горизонтальной оси 4.

Такие клапаны менее чувствительны к загрязненности среды, но по

герметичности уступают подъемным клапанам. Для уменьшения скорости закрывания и

исключения возможности гидравлического удара поворотные клапаны большого

диаметра снабжают демпферами, противовесами и др.

Выбор трубопроводной арматуры

Основной тип

запорной арматуры, рекомендуемой для трубопроводов диаметром от 50 мм и более,

- задвижка; она имеет минимальное гидравлическое сопротивление, надежное

уплотнение затвора и допускает изменение направления движения среды. Вентили

рекомендуется устанавливать на трубопроводах диаметром до 50 мм; при диаметре

трубопровода более 50 мм вентили используют главным образом в случаях, когда по

условиям тех-нологического процесса требуется ручное дросселирование. Основное

преимущество вентилей - отсутствие трения уплотнительных поверхностей, что

значительно уменьшает опасность их I повреждения посторонними частицами и позволяет использовать

при более высоких давлениях. В связи с этим вентили устанавливают на

трубопроводах высокого давления.

Краны

используют, когда требуются запорные устройства, обладающие незначительным

гидравлическим сопротивлением или способные управлять несколькими расходящимися

потоками, в последнем случае используют трех-четырехходовые краны.

Дисковые заслонки устанавливают на

трубопроводах для жидких газообразных неагрессивных сред с температурой до 80

°С, при условном проходе до 2000 мм и давлении до 1,6 МПа.; Использование

регулирующей аппаратуры регламентируется требованиями нормативных

документов, а область применения

обратных и предохранительных клапанов - правилами Госгортехнадзора.

При выборе материала для трубопроводной

арматуры прежде всего следует учитывать свойства транспортируемой среды, ее;

коррозионную активность, воспламеняемость, токсичность.

В трубопроводах для горючих, токсичных,

пожаро- и взрывоопасных сред, сжиженных газов применяют только стальную

арматуру.

Арматуру из ковкого чугуна допускается

использовать на газопроводах для горючих газов в диапазоне рабочих температур

от -30 до +150 °С, при давлении до 1,6 МПа, а арматуру из серого чугуна - в

диапазоне рабочих температур от -10 до +100 °С при давлении до 0,6 МПа.

В соответствии с нормативными требованиями,

независимо от среды рабочего давления и

температуры, не рекомендуется

устанавливать чугунную арматуру на трубопроводах: для токсичных веществ группы

А, а также для сжиженных углеводородных газов и легковоспламеняющихся жидкостей

с температурой кипения ниже 45 °С; для газов при возможности вибрации

трубопровода; для газов, содержащих пары воды, и других замерзающих жидкостей

при температуре стенки трубы ниже О °С; для газов; при возможности растяжения

трубопровода; при их размещении на открытом воздухе при температуре воздуха

ниже -30 °С. На трубопроводах, работающих при температуре ниже-40 °С, следует

устанавливать арматуру из легированных сталей и специальных сплавов.

На трубопроводах, предназначенных для

транспортирования высокоагрессивных сред, используют арматуру в

коррозионностойком исполнении.

На трубопроводах для сред с токсичными

свойствами, горючих и активных газов, легковоспламеняющихся жидкостей следует

устанавливать арматуру, удовлетворяющую требованиям повышенной герметичности к

запорным и сальниковым устройствам. В случаях, когда это допустимо, арматуре с

сальниковым уплотнением штока в корпусе, как наиболее дешевой, отдают

предпочтение перед арматурой с сильфонным уплотнением. Для трубопроводов с

токсичной, огне- и взрывоопасной средой выбирают сильфонную арматуру.

Ручное управление арматурой используют

лишь при ее редком срабатывании. При частом использовании арматуры, а также в

условиях автоматизированного управления производственным процессом применяют

арматуру с электро-, пневмо- и гидроприводами. Арматуру с электроприводом не

используют при температуре окружающего воздуха ниже -40 °С, на открытых

площадках и в колодцах с повышенной влажностью.

На

трубопроводах малого (до 80 мм) диаметра арматуру крепят на резьбе, так как

резьбовые соединения требуют минимального числа присоединительных элементов,

просты по конструкции и исполнению. Для ответственных случаев, когда требуется

частый демонтаж системы, например с целью очистки, на трубопроводах малого

диаметра используют фланцевые соединения. Наиболее надежный способ

присоединения арматуры - сварка, поэтому в трубопроводах для горючих,

токсичных, пожаро- и взрывоопасных сред сварку используют везде, где это допустимо.

Во фланцевых

соединениях трубопроводов для сильно действующих ядовитых веществ и дымящих

кислот независимо от давления и температуры конструкцию уплотнительных

устройств выполняют по типу <шип - паз>.

Особенности монтажа и эксплуатации

трубопроводов

Объем

работ по монтажу технологических трубопроводов в общем объеме монтажных работ

при сооружении промышленных объектов весьма значителен и достигает в химической

промышленности 35-40 %, в нефтеперерабатывающей 55-60 % .

Монтажным

работам на месте прокладки трубопроводов предшествуют подготовительные работы в

цехах трубных заготовок, где выполняют разметку, резку и гибку труб,

механическую обработку их торцов и вырезание в трубах отверстий, сборку и

сварку элементов трубопроводов в сборочные единицы, испыта-ния сборочных единиц

трубопроводов, их маркировку и др.

Сваривают трубы

на специальных сборочных стендах с использованием приспособлений (кондукторов и

центраторов), обеспечивающих правильное сопряжение деталей и узлов

трубопроводов.

Режут трубы на

дисковых, ножовочных или токарных станках. Применяют также установку для

газопламенной резки и маятниковую пилу с абразивными армированными кругами.

После выполнения

резки концы труб и края отверстий обрабатывают на специальных станках или

переносными пневмо- и электрошлифовальными машинами. Трубы диаметром до 200 мм

гнут на трубогибочных станках в холодном состоянии, а трубы диаметром более 200

мм - в горячем состоянии. Для уменьшения деформации стенок в процессе гибки

трубы заполняют сухим песком.

Перед

сборкой трубы и детали трубопроводов очищают от загрязнений и обдувают сжатым

воздухом. Детали, покрытые смазочными маслами, расконсервируют одним из

способов: нагревают в камерах или в ваннах с минеральным маслом при тем-пературе

100-120°С, а затем протирают уайт-спиритом или бензином; промывают горячей

водой или моющими растворами.

Прокладке

трубопроводов предшествует разбивка их трасс; при этом с помощью стальной или

капроновой струны и нивелира через каждые 50-200 м размечают прямолинейные

горизонтальные участки с указанием вертикальных отметок оси трубопровода. Затем

отмечают места расположения подвижных и неподвижных опор, подвесок, арматуры,

ответвлений к аппаратам, температурных компенсаторов. После этого приступают к

установке опорных конструкций, которые выверяют по уровню и отвесу.

При монтаже

трубопроводов применяют трубоукладчики, краны, тали и другие грузоподъемные

механизмы. При монтаже внутрицеховых трубопроводов сварные стыки, которые

должны быть доступны для осмотра, удаляют не менее чем на 50 мм от опор или

подвесок; продольный шов сварных труб располагают так, чтобы его было удобно

осматривать; фланцевые соединения располагают непосредственно у опор.

Трубопроводы не должны пересекать оконные и дверные проемы. Над этими проемами

нельзя устанавливать арматуру, фланцевые и резьбовые соединения. Трубы,

проходящие через стены, необходимо устанавливать в патроны, выступающие за

пределы стены на 50-100 мм в каждую сторону. Патроны надевают на трубу до

начала монтажа и заделывают в стены.

Трубопроводы монтируют

обычно сборочными единицами, представляющими собой участок трубопровода с

арматурой, компенса-торами, теплоизоляцией.

В последние годы все шире применяют метод монтажа

оборудования блоками (крупноблочная

технология монтажа), когда несколько единиц оборудования вместе с обвязочными

трубопроводами, арматурой, приборами контроля и управления поступают на

монтажную площадку в готовом виде с заводов-изготовителей. После окончания

монтажных работ проводят гидравлические или пневматические испытания трубопроводов

на плотность и прочность. Пневматические испытания проводят, если невозможно

провести гидравлическое испытание, например, при температуре окружающего

воздуха ниже 0°С или при отсутствии воды на площадке. При испытательном

давлении трубопровод выдерживают в течение 5 мин, затем давление снижают до

рабочего и осматривают трубопровод, обстукивают сварные швы молотком.

Обнаруженные дефекты отмечают на трубопроводе мелом или краской и устраняют

после снижения давления до атмосферного. Результаты испытания на прочность и

плотность считают удовлетворительными, если во время испытаний давление не

уменьшается, а в сварных швах, фланцевых и прочих соединениях не обнаружены

течи.