14. Колонные массообменные

аппараты

Тарельчатые колонны.

В

зависимости от способа организации контакта фаз колонные аппараты подразделяют

на тарельчатые, насадочные и пленочные, а в зависимости от рабочего давления -

на работающие под давлением, атмосферные и вакуумные. Около 60 % используемых в

России аппаратов для абсорбции и ректификации представляют собой тарельчатые

колонны, остальные - насадочные колонны. Последние при правильной организации

гидродинамики процесса часто более экономичны, чем тарельчатые.

Из-за сложности

изготовления и высокой стоимости пленочные аппараты мало используют в

промышленности.

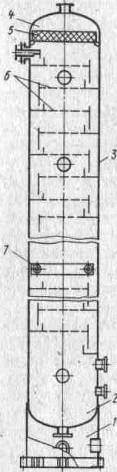

Тарельчатые

колонные аппараты (рис. 14.1) состоят, как правило, из вертикального корпуса 3,

сферической или эллиптической крышки 4, днища 2 и жестко скрепленной с корпусом

опорной обечайки 1 цилиндрической или конической формы. Использование

конических опор для высоких колонн небольшого диаметра способствует повышению

их устойчивости и уменьшению нагрузки на опорную поверхность фундаментного

кольца. Внутри корпуса колонны смонтированы тарелки 6, устройство 7 для ввода

сырья, отбойное устройство 5 и штуцера для жидкости и пара.

|

Рис. 14.1

Тарельчатая

Ректификационна

я колонна

|

Для удобства монтажа и

ремонта тарелок расстояние между ними желательно принимать не менее 450 мм.

Монтаж и обслуживание тарелок в аппаратах с цельносварным корпусом выполняют

через люки. Люки на корпусе колонны рекомендуется располагать через каждые

пять-десять тарелок в зависимости от диаметра аппарата и типа контактных устройств.

Диаметр люков может колебаться от 450 до 600 мм, а расстояние между тарелками в

месте установки люка от 800 до 1000 мм. Корпуса тарельчатых колонных аппаратов

изготовляют большей частью с постоянным по высоте диаметром, хотя для колонн

больших размеров в случае, если нагрузка по жидкости и пару (газу) значительно

изменяется по вы-соте колонны, корпус может быть выполнен ступенчатым, т. е.

состоящим из частей разного диаметра, соединенных конусными переходами.

На корпусе,

например, ректификационной колонны предусматривают штуцера: ввода про-дукта и

вывода пара, ввода флегмы и пара из кипятильника, вывода кубового остатка и

циркулирующей кубовой жидкости в кипятиль-ник. Кроме того, аппарат снабжают

штуцерами для измерения давления и температуры по высоте аппарата, уровня

жидкости, отбора проб и др.

Места

ввода сырья и вывода промежуточных фракций зависят от состава сырья; поэтому

предусматривают несколько запасных штуцеров по высоте колонны.

Корпус

тарельчатой колонны может быть выполнен либо сварным, либо состоящим из царг.

Корпуса

аппаратов, работающих при больших рабочих давле-ниях, а также аппаратов

диаметром более 1200 мм выполняют цельносварными. Аппараты диаметром 400-1000

мм изготовляют в царговом исполнении, если рабочее давление в них не превышает

1,6 МПа.

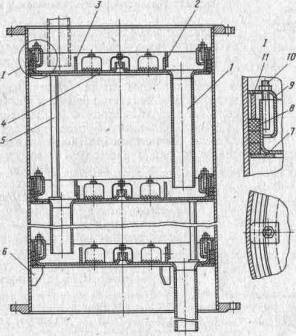

Аппараты в

царговом исполнении снабжают неразъемными тарелками (рис. 14.2),

представляющими собой отбортованный металлический диск с устройствами

(отверстия, клапаны, колпачки) для ввода пара (газа) на тарелку и слива

жидкости. Для создания необходимого уровня жидкости на тарелке 4 установлены

сливная 2 и переливная 3 перегородки. Высота переливной перегородки постоянна;

она образует так называемый переливной карман, в который погружена сливная

труба 1

Рис. 14.2. Царга

тарельчатой колонны

|

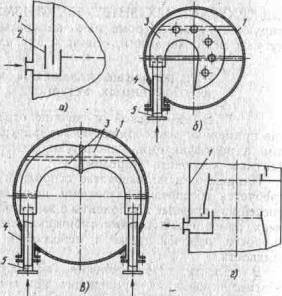

Рис. 14.3 Варианты ввода и вывода

продуктов из колонны

|

расположенной

выше тарелки. Высоту сливной перегородки можно регулировать для поддержания

необходимого уровня жидкости на тарелке. Нижняя тарелка в царге установлена на

кронштейнах 6, а остальные - на стойках 5. Упорные кольца 7 предназначены для

герметизации тарелок. В зазоре между тарелкой и корпусом колонны установлены

прокладки 8 из асбестового шнура, закрепленные нажимным кольцом 11, скобами 9 и

шпильками 10. В аппаратах диаметром 1200 мм и более используют тарелки

разборной конструкции. Они состоят из

отдельных секций 4, которые крепятся к опорной раме 1 (рис. 14.3) струбцинами

2, винтами 3 и прижимными планками 5. Опорная рама приварена к корпусу колонны.

Герметичность соединений секций тарелки с опорной конструкцией обеспечивают

прокладки 5.

Конструкция узла

ввода сырья в колонну зависит от фазового состояния поступающей смеси. Жидкое

питание, а также орошающая жидкость (флегма), вводятся непосредственно в

переливные карманы тарелок. Переливные карманы, в которые вводится жидкость,

обычно углублены ниже тарелки примерно на 300 мм. Иногда для гашения энергии

струи в переливном кармане устанавливают отражательную пластину. При подаче

сырья в парожидкостном состоянии энергия струи может быть весьма большой и

вызывает изнашивание корпуса 1 колонны. Для защиты корпуса аппарата от

эрозионного воздействия струи сырье подается через специальное устройство -

улиту. Форма улиты должна обеспечивать равномерное распределение пара по

сечению аппарата. На рис. 14.3, б показана конструкция улиты для ввода сырья

одним потоком, на рис. 14.3, в - двумя потоками. В этих конструкциях улита 3

крепится к корпусу колонны 1. Штуцера 4 ввода сырья в колонну быстро

изнашиваются, поэтому их защищают гильзой 5, замена которой при ремонте колонны

не сложна.

В колонне

с боковыми выводами, предназначенной для разделения смеси на несколько

компонентов, вывод жидкости из колонны осуществляется так же, как и ввод - из

углубленных переливных карманов (рис. 14.3, г). Выводная труба должна быть

погружена в жидкость во избежание выхода через нее паров.

При использовании

двух- и четырех поточных сливов жидкость, как правило, отбирают из карманов

центральных сливов.

Корпуса серийно

выпускаемых аппаратов для неагрессивных сред изготовляют из углеродистых сталей

(ВСтЗсп5, 20К, 16ГС), аппаратов для агрессивных сред - из коррозионно-стойких

сталей (08Х22Н6Т, 12Х18Н10Т, 10Х17Н13МЗТ) или из сталей с плакирующим слоем.

Кроме того, аппараты можно изготовлять из чугуна, меди, керамики, стекла и других

материалов.

Конструкции контактных

массообменных устройств

Тарельчатые

контактные устройства можно классифицировать по многим признакам; например, по

способу передачи жидкости с тарелки на тарелку различают тарелки с переточными

устройствами и тарелки без переточных устройств (провальные).

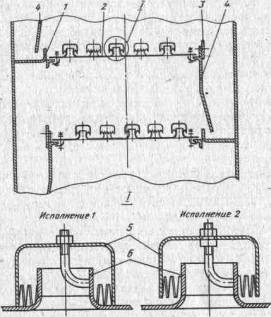

|

Рис. 14.4 Колпачковая тарелка

|

Тарелки с

переточными устройствами имеют специальные каналы, по которым жидкость

перетекает с одной тарелки на другую, причем по этим каналам не проходит газ.

На провальных тарелках нет переливных устройств, и жидкость, и газ проходят

через одни и те же отверстия или прорези в полотне тарелки. Эти прорези

работают периодически: в определенный момент времени одни прорези пропускают

пар, другие - жидкость; затем их роли меняются.

По характеру взаимодействия газового и

жидкостного потоков различают тарелки барботажного и струйного типов. Тарелки,

на которых сплошной фазой является жидкость, а дисперсной - газ или пар,

называют барботажными. На струйных тарелках дисперсной фазой является жидкость,

сплошной - газ; потоки взаимодействуют в прямоточном режиме на поверхности

капель и жидкостных струй, взвешенных в газовом потоке.

В зависимости от

конструкции устройств ввода пара (газа) в жидкость различают тарелки клапанные,

колпачковые, ситчатые, язычковые, решетчатые, с прямоточно-скоростными

контактными элементами и др. Одни из этих тарелок могут работать только в

барботажном режиме (колпачковые), другие - только в струйном (язычковые),

третьи и в том, и в другом режимах (клапанные).

В химической, нефтехимической,

нефтеперерабатывающих отраслях промышленности наиболее распространены

барботажные и струйные тарелки с переливами.

Колпачковые

тарелки с капсульными колпачками до недавнего времени считали лучшими

контактными устройствами для ректификационных и абсорбционных аппаратов

благодаря простоте эксплуатации и универсальности.

Основной

частью колпачковой тарелки (рис. 14.4) является стальной диск 1 (или полотно

тарелки) с отверстиями для паровых патрубков б. Патрубки приварены к диску. Над

патрубками установлены колпачки 5 диаметром 60 или 80 мм. Колпачки имеют

прорези высотой 15; 20 или 30 мм.

Для создания

необходимого уровня жидкости на тарелке последнюю снабжают сливной перегородкой

3. Переливная перегородка 1 образует переливной карман а, в который погружается

сливная планка 4 тарелки, расположенной выше.

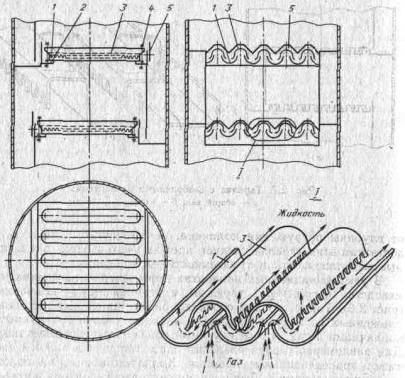

Рис. 14.5. Тарелка с

туннельными колпачками

Применяют

два варианта крепления колпачка к тарелке. В исполнении 1 положение колпачка

можно регулировать по высоте, в исполнении 2 регулирование невозможно, и нижние

кромки прорезей в этом случае упираются в полотно тарелки.

Тарелка работает

следующим образом. Поступающая жидкость заполняет тарелку на высоту,

определяемую сливной перегородкой 3, при этом прорези колпачков должны быть

погружены в жидкость. Пар проходит через паровые патрубки, щели колпачков и

барботирует сквозь слой жидкости. Газ и жидкость взаимодействуют в перекрестном

токе: жидкость движется по тарелке от переливного кармана к сливной перегородке

и далее на расположенную ниже тарелку, а газ - вверх по оси колонны.