13.3.2. Оборудование для диспергирования пигментов.

В лакокрасочной промышленности краски являются наиболее многотоннажной продукцией. Краски представляют собой тонкодисперсные суспензии пигментов и наполнителей в пленкообразующих веществах или их растворах.

Получение красок (эмалей) состоит из следующих стадий:

1) изготовление пигментной пасты, заключающейся в диспергировании пигментов в некоторой части лака (жидкой фазе краски);

2) составление краски - смешение пигментной пасты или нескольких паст с остальной частью лака;

3) колеровка эмали (краски) - подгонка цвета краски к эталону;

4) получение требуемой вязкости эмали путем добавки резервируемой части растворителя;

5) очистка краски от крупных частиц пигмента;

6) фасовка краски.

Основной стадией получения красок является диспергирование пигментов в пленкообразующих веществах или их растворах. Цель этой стадии - получение агрегативно-устойчивой системы, которая может я не обладать кинетической стабильностью, так как для красок допустимо при длительном хранении образование легко размешиваемого осадка.

Выбор оборудования для диспергирования требует знания особенностей процесса и свойств обрабатываемых веществ. Рассмотрим коротко особенности стадии диспергирования.

Известно, что пигменты состоят из первичных частиц - кристаллов и их сростков. Размеры кристаллов во много раз меньше, чем допускаемые размеры частиц в красках. Одной из задач диспергирования является разрушение сростков кристаллов. Кроме того, при диспергировании удаляется с поверхности кристаллов газ и вода, достигается агрегативная устойчивость системы. Эта устойчивость достигается с помощью внешнего воздействия на порошкообразные пигменты, и что особенно важно, в среде пленкообразующих веществ.

Таким образом, при диспергировании протекают следующие процессы; а) разрушение агрегатов пигментов в пленкообразующих веществах за счет внешнего воздействия; б) смачивание частиц с вытеснением адсорбированных газов и воды; в) стабилизация системы.

Эти процессы реализуются в аппаратах, называемых диспергаторами. Диспергаторы условно делят на две группы: 1) со свободно движущимися рабочими телами; 2) с жестко закрепленными рабочими телами.

Выбор типа диспергатора зависит от вязкости обрабатываемых систем. Раньше в качестве диспергаторов использовали измельчители: жерновые мельницы, валковые машины, а позднее стали применять шаровые мельницы. Только в середине 20-го века стали создавать оборудование специально для диспергирования пигментов: бисерные мельницы, атриторы (шаровые мельницы с лопастными мешалками), фрикционные вальцы, дисковые диспергаторы, червячные смесители и т.д. Рассмотрим некоторые конструкции диспергаторов.

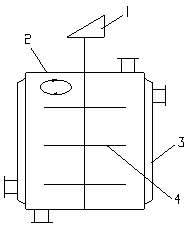

На рис. 13.6 показана бисерная машина, которая является широко распространенным диспергатором в производстве красок.

Рис. 13.6. Бисерная машина: 1 - привод; 2 - корпус машины;

3 - рубашка; 4 - диск.

Эта машина непрерывного действия заполнена на 50-60

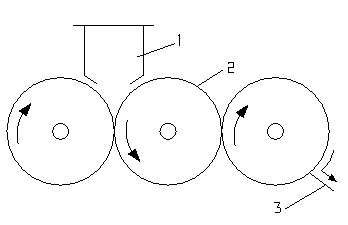

% рабочими телами (песок, стеклянный бисер). Внутри корпуса 2 вращаются диски 4 с большой скоростью (500-1500 об/мин). При работе машины смесь бисера с пастой центробежными силами отбрасывается вдоль диска к стенкам корпуса, а затем попадает в циркулирующий между дисками поток.На рис. 13.7 показан валковый диспергатор. Это машина с жестко закрепленными рабочими телами. Диспергаторы такого типа отличаются от диспергаторов со свободно движущимися рабочими телами тем что скорость движения их рабочих частей не зависит от вязкости пигментной пасты.

Рис.13.7. Трехвалковый дисператор: 1 - загрузочный бункер;

2 - валок; 3 - нож.

Диспергатор работает следующим образом. Исходные компоненты из загрузочного бункера 1 поступают в клиновидный зазор между первым и вторым валком, вращающимися друг другу навстречу. Паста диспергируется и затем попадает на дальнейшую переработку в зазор между вторым и третьим валком. После обработки паста с третьего валка снимается ножом 3.

|

|

|

|